“自C919大飞机去年成功投入商业航线后,近日,我国自主研发的新型涡桨支线客机——新舟700成功完成首飞!这是对西方技术封锁的又一次突破,标志着我国航空事业开始全面崛起。”

技术之巅

航空产品复杂度高,例如一架飞机动辄几十上百万个零部件,且制造精度直接关联飞行安全,因此航空制造业一直是高新技术最集中的高端制造业,代表着一个国家最高工业制造水平。航空航天制造业,也引领着新一轮产业变革的方向,如何推进数字化、智能化转型,以实现更高效率、更高质量的生产,已成为整个行业关注的重点。

本期案例,我们选取飞机逆向设计和表面损伤检测两个方向,一起跟随智能手持式激光3D扫描仪的视角,看新一代扫描测量系统为推进航空装备的智造升级提供了哪些创新优势?

01、逆向设计——迭代优化 探索不止

航空航天产品正朝着轻量化、高结构性能方向发展,产品迭代升级的速度较快。为了实现飞机整机及零部件的快速数字化建模,我们使用RigelScan进行扫描,采集完整的高精度3D数据。

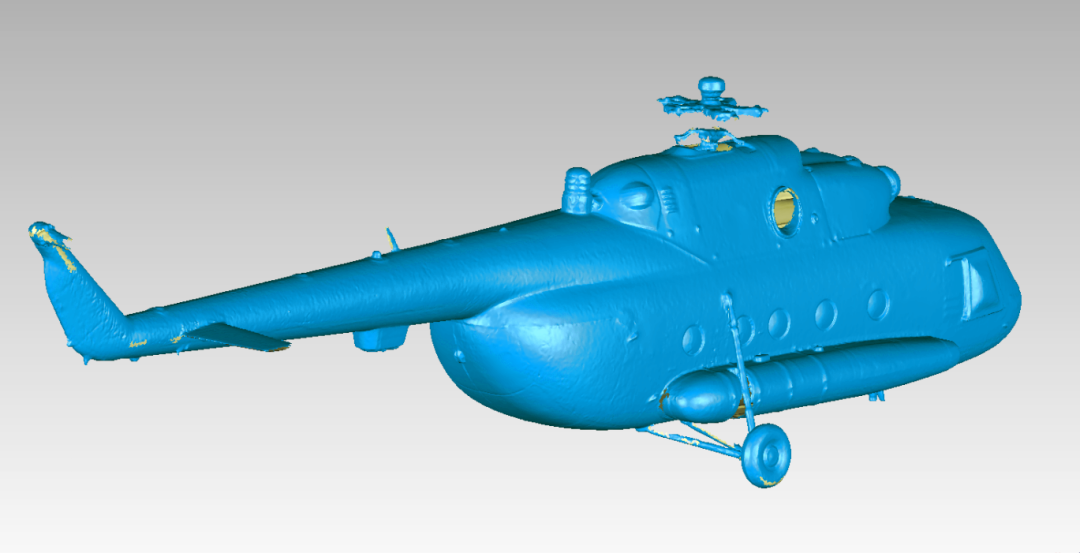

▲飞机表面具有复杂的曲面特征,这是传统方式难以测绘的。针对4~5m长的小型直升机,使用RigelScan高效作业,大概2h即可获取整机的完整外形数据。

▲整机扫描数据。RigelScan最高精度可达0.01mm,真实还原飞机表面细节特征。

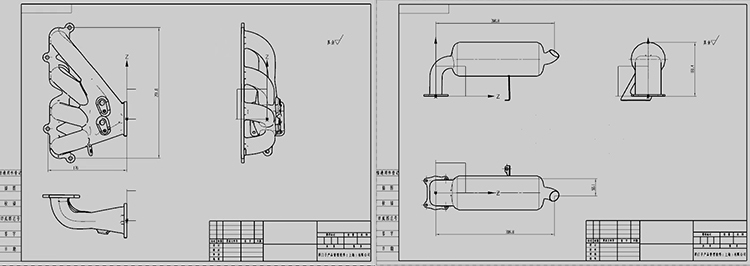

▲将扫描数据导入专业软件进行逆向建模,得到CAD数据,为飞机结构的优化改进及有限元模拟分析等提供数字化支持。

▲飞机零部件的扫描及逆向数据。RigelScan采用的纯蓝光技术具有极强的抗干扰性,适用于各种颜色与材质的零部件,扫描速度快,数据采集更精准。

▲将逆向的3D数据转换为2D图纸,可用于零部件的加工生产。

融合激光3D扫描技术的飞机逆向设计方式,可以大大缩短产品的迭代周期,能以更低的成本帮助客户实现产品性能突破,快速响应市场需求变化。

02、损伤检测——逐梦苍穹 安全护航

飞行过程中因飞鸟、异物等撞击形成的凹坑、孔洞,是航线运行中最常见的表面损伤。飞机进港后需要对这些损伤部位进行技术评估,以判断是否适合继续安全飞行。传统方式一般是通过人工画网格来进行测量计算,不仅效率低下,结果也与人员相关,评估难以完全标准、科学。

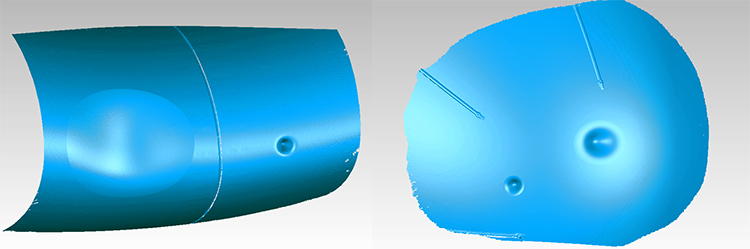

▲我们采用RigelScan对飞机表面的凹坑进行扫描,高达210万次测量/秒的速率,可以高效获取其3D数据。单人手持作业,方便快捷,在飞机雷达罩、机翼、发动机边缘等凹坑比较多的位置,均可自由扫描。

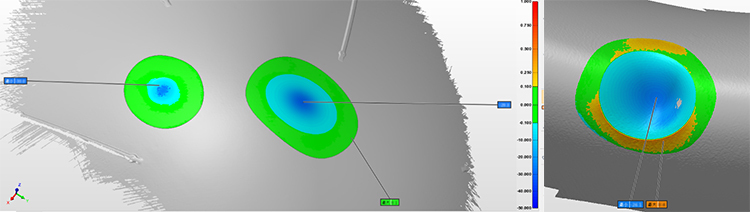

▲高精度扫描数据,准确可靠,不受操作人员人为影响,真实反映飞机表面的凹坑形态。

▲基于扫描的3D数据,可在第三方软件中通过拟合周围曲面(或对比原始三维数模),自动检测凹坑的深度和宽度等,并形成可视化检测报告,直观清晰,方便快速判定是否超过标准值。

无线扫描——HXFreeBox

此外,针对需要爬高作业或现场电源接线不方便的情况,推荐使用无线模块HXFreeBox实现更灵活的扫描方式。HXFreeBox小巧便携,可随身佩戴于腰间,摆脱线缆束缚,手持扫描作业更加轻松自在,适用于各种复杂工况。

除了手持系列扫描仪,我们的智能光学追踪系列HyperScan也可以实现全无线扫描模式。通过扫描仪和跟踪器分别搭配无线模块HXFreeBox-S、HXFreeBox-T,“敏捷的身手”可以更加快速地完成大飞机的三维建模工作。

手持激光3D扫描方案设备便携,测量简单,哪里有坑扫哪里,能以极高的效率和精度帮助工程师快速分析判断飞机是否安全适航,从而大大缩短进港飞机停机检修的时间,为航空公司节约成本。

“最新报道称,国产大飞机C919的订单已突破1000架,并且这个数字还在不断增长。在我们的航空事业全面崛起,即将迎来高速发展的关键时期,3D激光扫描技术在各个生产环节(包括飞机的开发设计、质量控制、精准装配、MRO与损伤评估等)的推广应用,也必将迎来一个深入发展的阶段。”

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务