引言:

从驾驶到座舱,当汽车由代步工具逐渐升级为可移动的“第三生活空间”,我们的出行体验向着“全方位家居级的智能舒适”逐步进化。

在新能源、智能网联、自动驾驶等新技术推动下,智能座舱的革新升级日新月异,对细节与品质的追求也愈加严苛。随着智能制造与精密检测的需求不断提升,3D激光扫描技术以无可比拟的便捷数字化计量优势,已深度介入在智能座舱的设计开发与生产制造过程中。

本期案例,我们借由“小身量、大眼睛”的CereScan智能灵动手持三维激光扫描仪,一起探索在有限的座舱空间内,是如何通过精细化控制实现可靠的个性化配置。

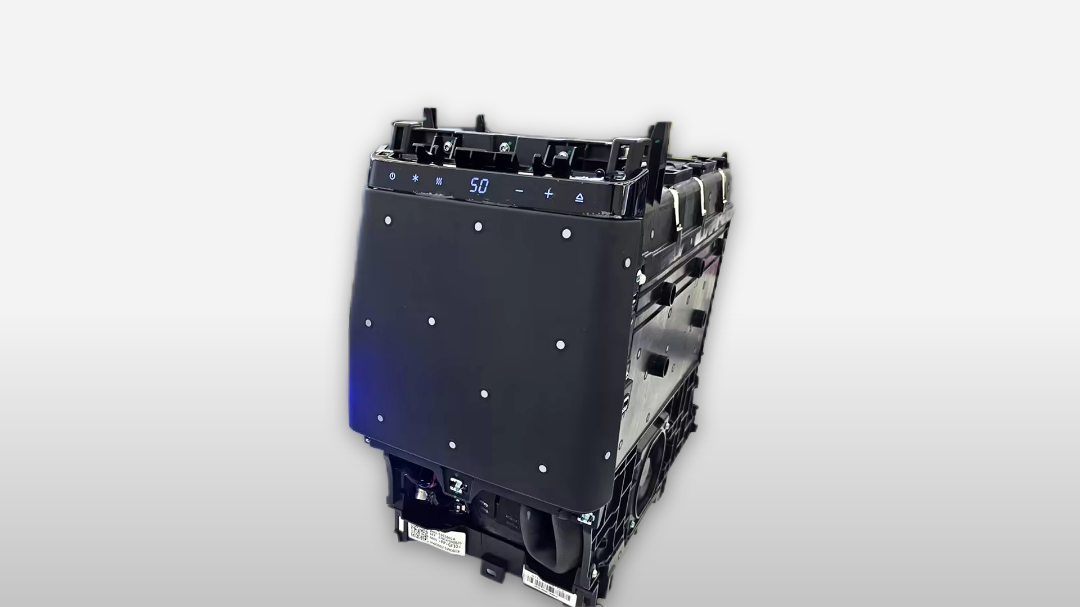

1、高/低温变形检测——车载冰箱

智能座舱被业界定义为“可移动的家”,承载着用户出行途中的多种生活需求。随着汽车电动化和智能化技术不断进步,为持续供电与车机互联提供了可行性,如今车载冰箱已逐渐成为众多新能源汽车的标准配置之一。

通常隐藏在中央扶手下的智控冰箱,兼具制冷与加热保温功能,可满足用户的多场景需求。但高低温的剧烈变化,以及长期震动、频繁启停的车载工况,也意味着对冰箱的整机设计、生产工艺和产品验证等都提出了更为复杂严苛的要求。

车载冰箱制冷和制热时内部温差有几十度,在极端温控条件下的产品验证试验中,客户需要检测内部构件的变形情况,以确保冰箱在各种工况下的顺利开/关和稳定可靠的产品性能。

凭借灵活便携、非接触式、实时数据等特性,CereScan在冰箱温控试验过程中为客户提供了全方位的三维扫描检测方案,以极高的效率实现了对冰箱壳体微观变形的动态监测。

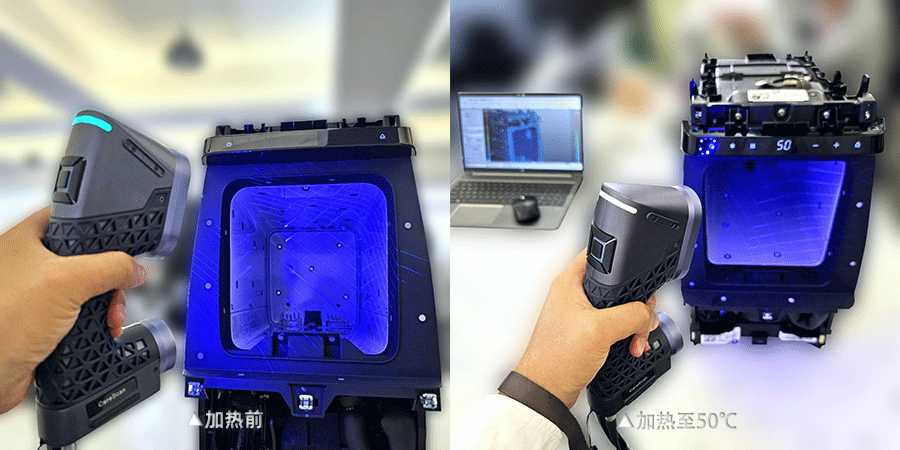

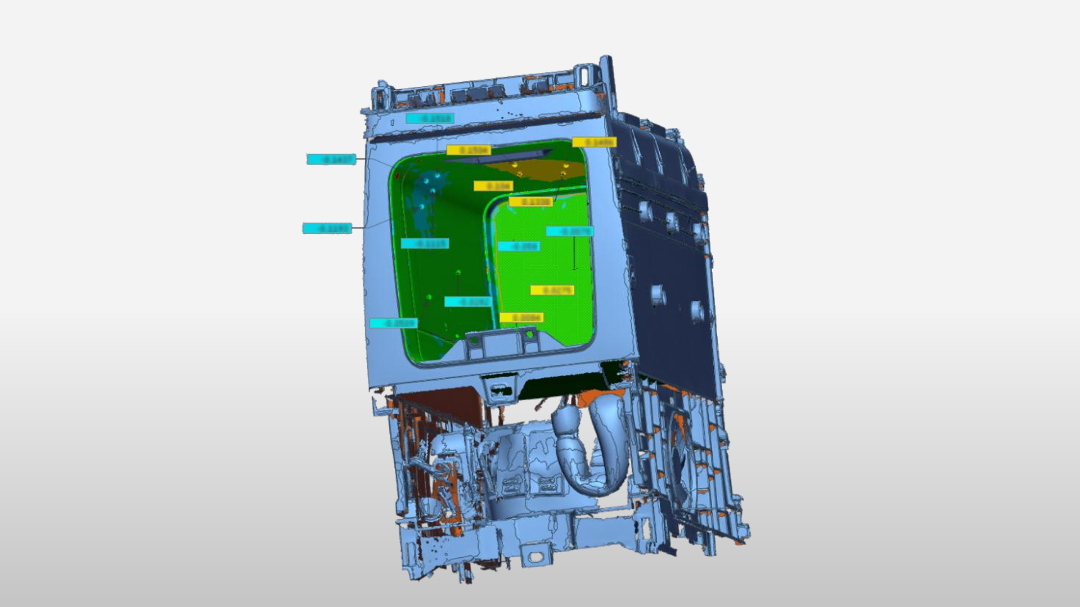

▲通电试验状态下扫描冰箱

CereScan非接触的激光扫描方式,可以直接对通电试验状态下的车载冰箱进行扫描,不会对试验数据产生任何干扰。同时它的迷你机身和优化的镜头夹角,针对冰箱深达400的内部腔体,无需深入即可获取内壁的完整数据。

▲扫描数据实时显示

轻畅无阻的CereScan面对深黑色、结构复杂的外壳体也毫无压力,248万次测量/秒的扫描速率,一分钟不到便采集完冰箱内外壳体的高精度数据,且即扫即见,点云实时显示。

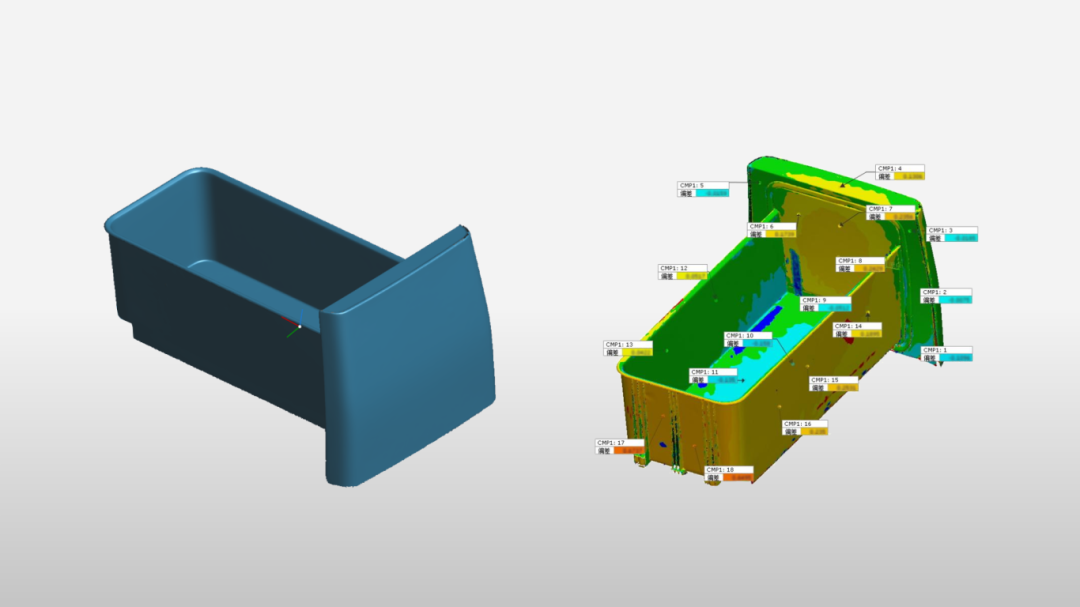

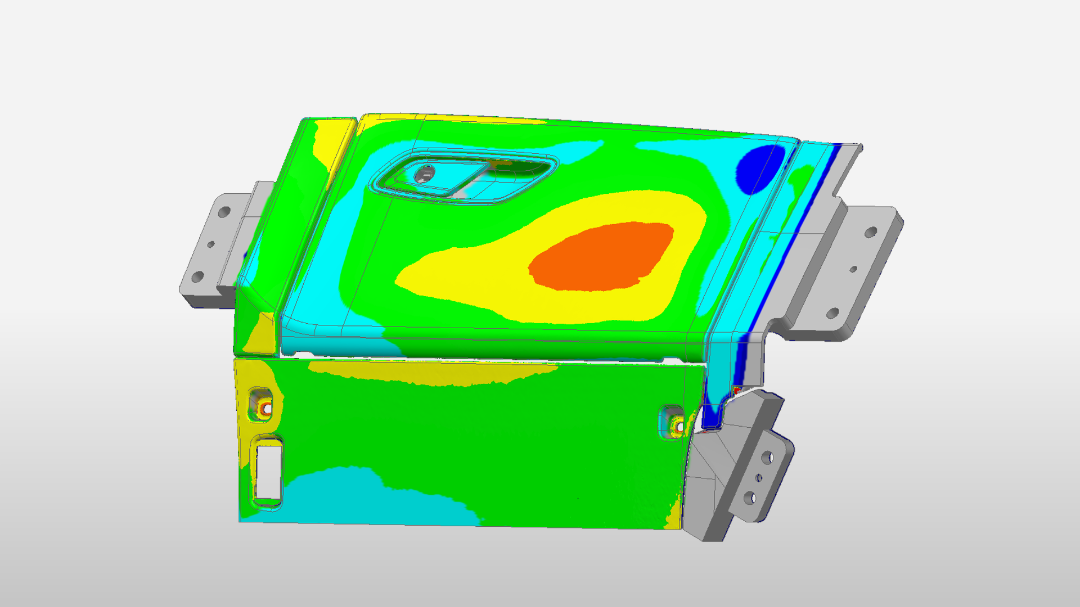

▲加热前/后的内壁数据比对偏差图

将加热前、后的2次扫描数据做比对分析,可快速获得车载冰箱的整体变形数据,并能通过色谱偏差图直观、精确地判断超差部位,为产品的优化设计提供了详实的数据支撑。

▲扫描车载冰箱抽屉(加热前/后)

▲抽屉扫描数据及加热前/后形变分析

对于冰箱里的抽屉,同样可以在加热试验中通过CereScan实现极速测量,最大限度确保检测数据的实时性和可靠性。当然,不限于验证试验阶段,在产品迭代优化和生产质量控制等各个环节,CereScan都能充分发挥其精准、灵动的计量优势。

2、总装配质量检测——副驾储物箱

在智能座舱的新概念下,汽车副驾驶储物箱除了传统的储物功能外,也向着更多新功能拓展优化,比如与冷藏、无线充电、空气净化等功能融合,或满足个性化定制需求等,以更好地适应现代汽车舒适性和便利性的需求。

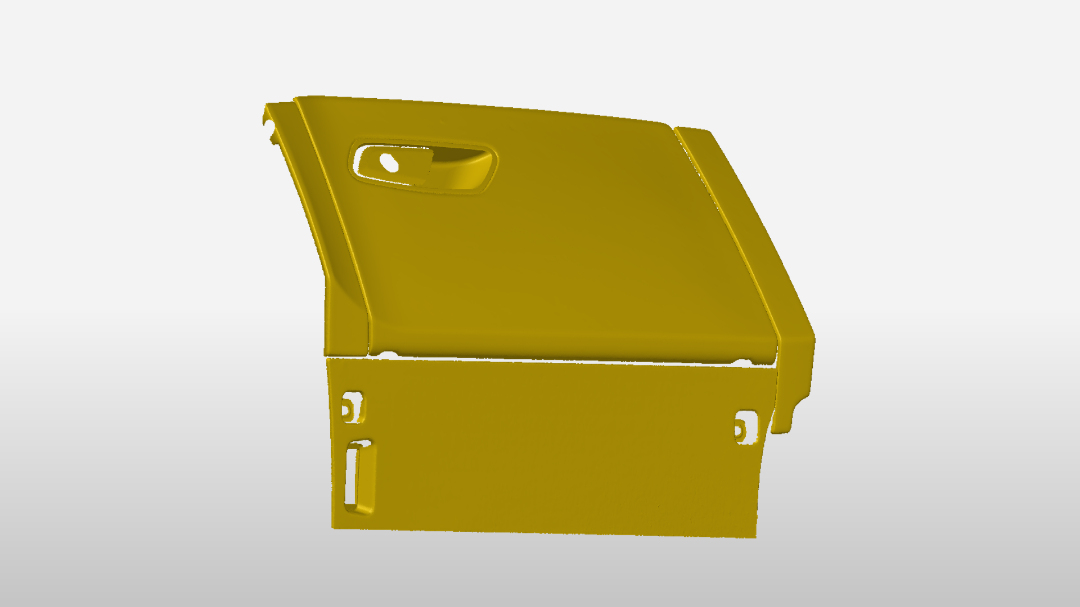

▲储物箱产品模型

在车内空间利用越来越精细化的当下,副驾储物箱的整体装配质量直接影响乘客的使用体验。但客户目前的计量手段无法在总装配(带夹具)状态下对储物箱进行检测。在提质增效的新形势下,客户希望找到一种快速有效的方法解决当下装配精度控制的难题。

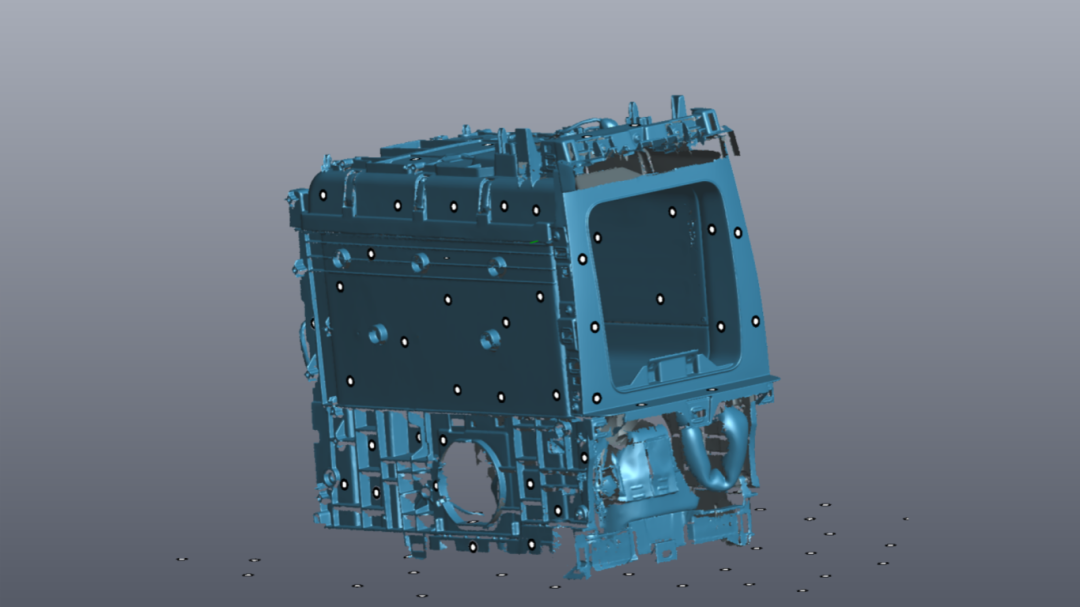

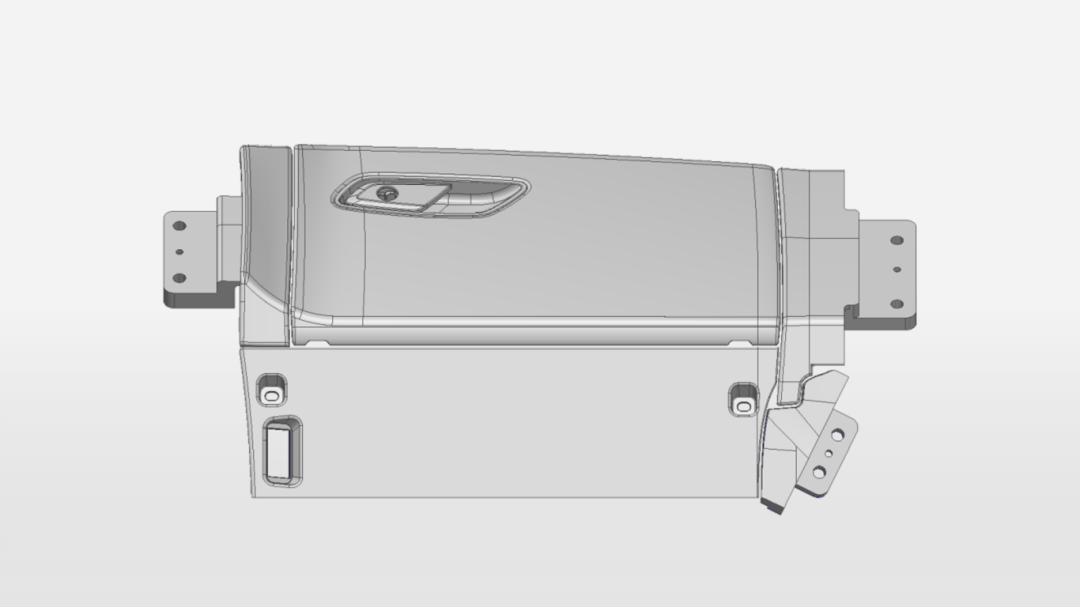

▲储物箱总装配扫描数据

CereScan扫描方案,无论是单个零部件的质量控制,还是总装配阶段的精度控制,都能以极高的效率完成测量任务,尤其针对工件边缘和装配缝隙处更凸显其灵活优势。

CereScan操作简单,通过快速扫描储物箱整体装配结构,实时生成精准的3D数据,可以准确评估各部件之间的配合间隙、型面偏差等关键指标。

▲储物箱装配检测色谱偏差图

通过扫描数据与产品设计模型的智能比对分析,可以精准指导下一步生产工艺,确保每一处装配细节都达到高标准要求,有效提升了智能座舱内饰工艺的数字化、可视化和标准化水平。

为现场验证CereScan的精确性,我们对储物箱进行了10次扫描,再使用PolyWorks进行批量检测,重复性误差基本在0.02mm左右,完全满足客户的精度要求。

结语

3D激光扫描技术以尖端的科技力量,可以渗透至智能座舱的各个角落,无论是座椅的人体工程学优化,中控屏与内饰面板的一体化设计,还是车顶棚等复杂曲面造型的精准控制,都能以强大的技术支持帮助实现从设计、生产到质检的全链路数字化管理。

未来,随着技术迭代和用户需求不断升级,智能座舱将进一步融入日常生活,向着全方位的智能生活生态系统进化。将科技力量融入细微之处,打造极致的用户体验。3D激光扫描技术的引入,无疑将进一步推动汽车制造业向更智能、更精细的方向发展,帮助用户构建更加舒适、安全的“第三生活空间”。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务