在泵业装备制造中,泵体复杂的空间曲面和内部流道结构一直是传统测量的难题。如今,非接触式激光3D扫描技术以其高效、精准的数字孪生能力,正在设计、制造、质控乃至维修的全生命周期中,为泵业装备制造注入澎湃的新动力,并引领其“泵”赴数智化转型的新纪元。

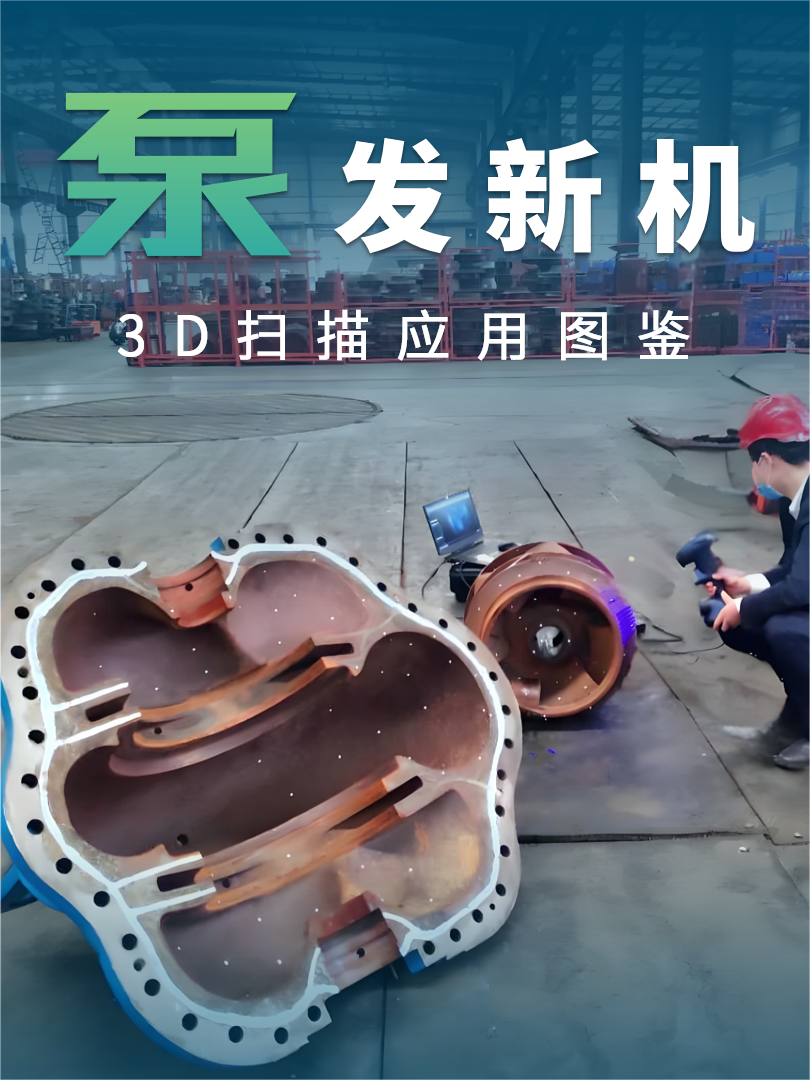

下面让我们以图为鉴,一同见证泵业装备如何在数字化浪潮中“泵”发新机。

激光3D扫描与逆向工程技术相结合,可快速完成对现有泵产品的二次开发和优化,大大缩短设计周期,并为设计师提供更高的自由度,加速创新迭代进程。

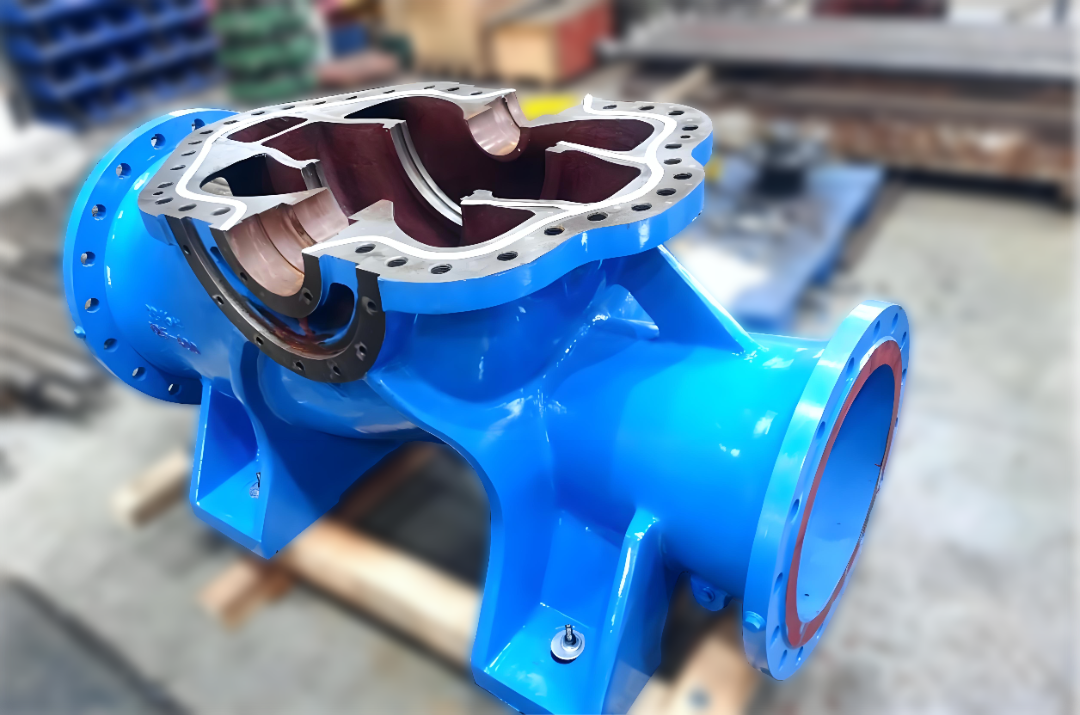

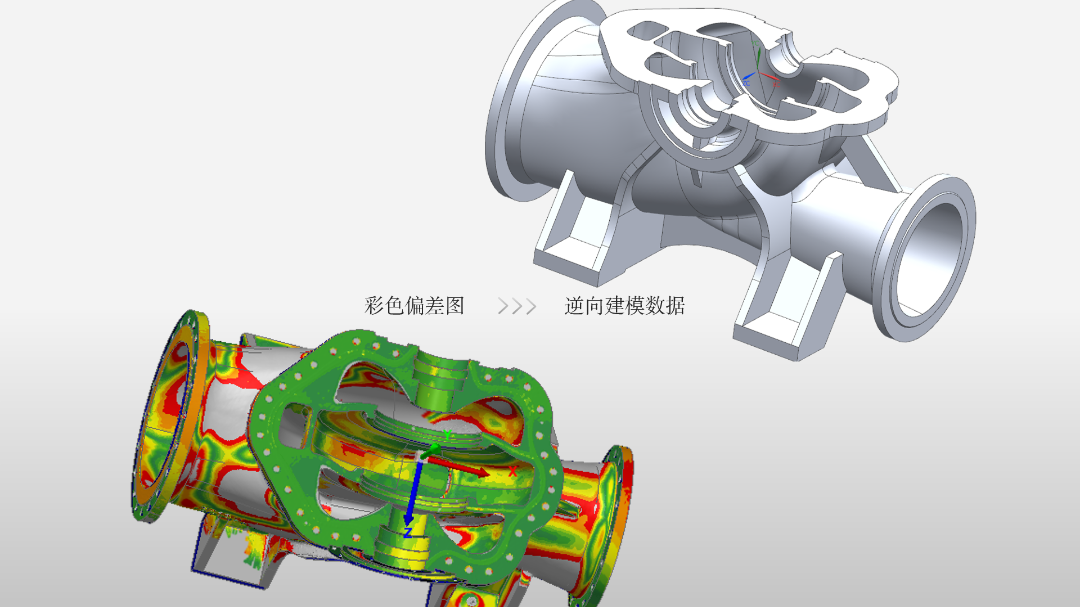

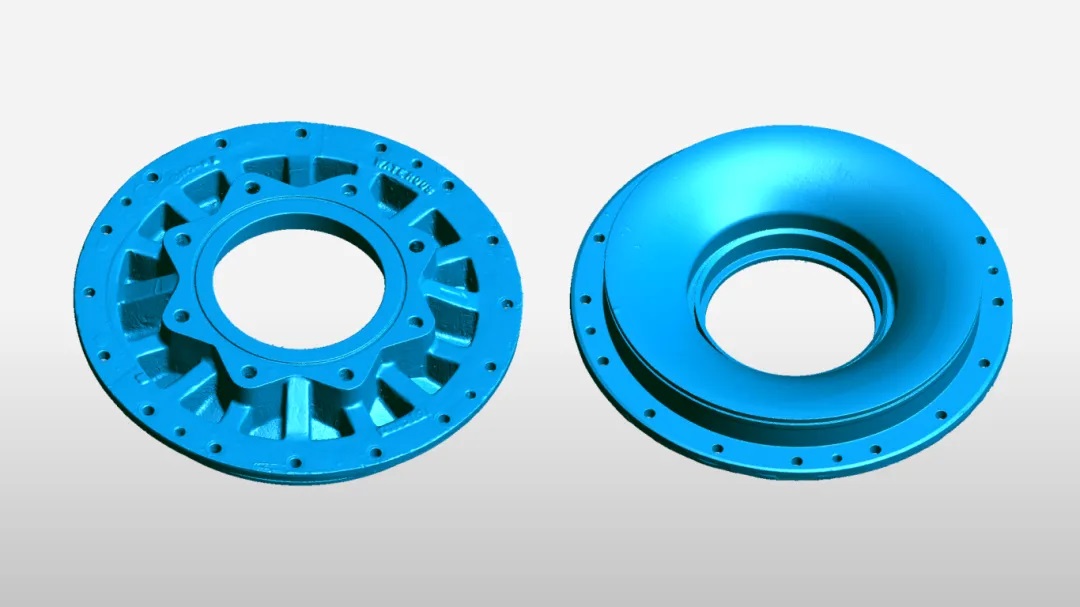

1.大型泵体设计优化

| 对中开泵泵体进行数字化采集,手持激光3D扫描仪可深入流道内部获取完整点云数据。

| 将扫描数据输入逆向工程软件,可利用直观的偏差比对实时优化模型,实现高效精确的逆向建模。

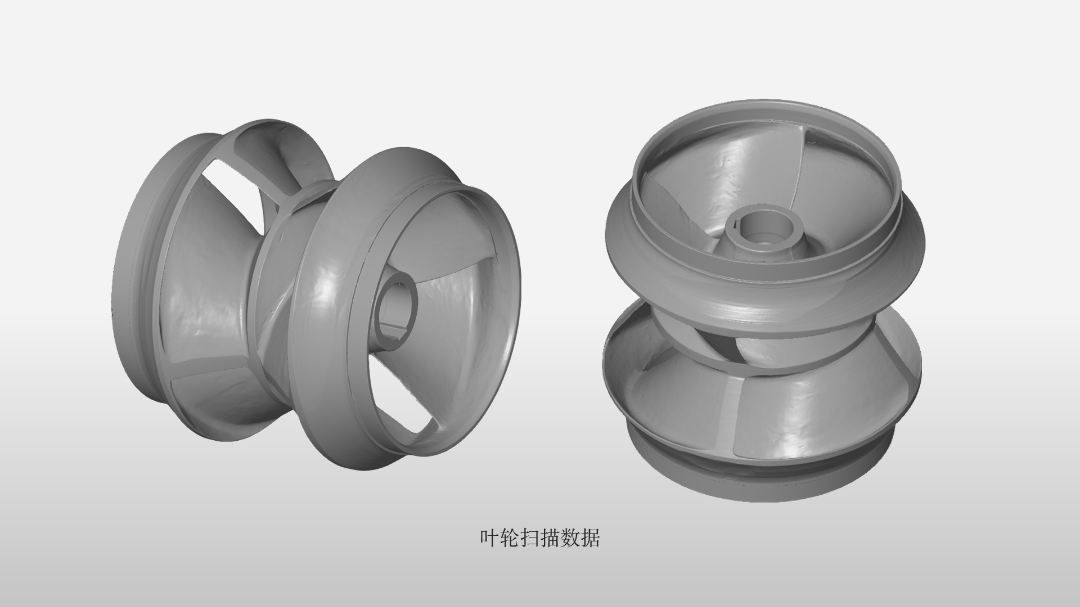

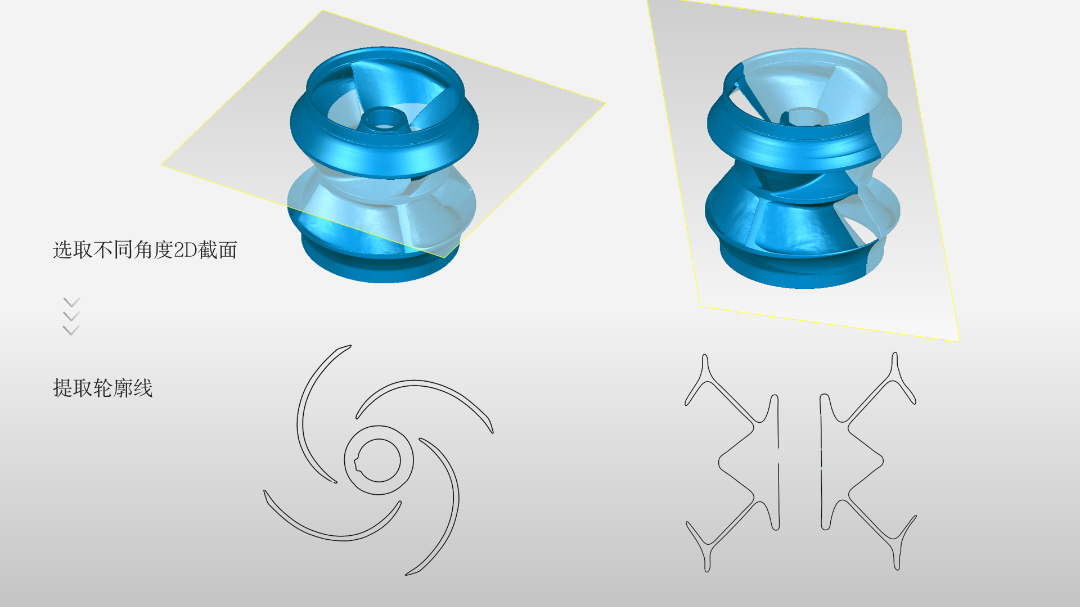

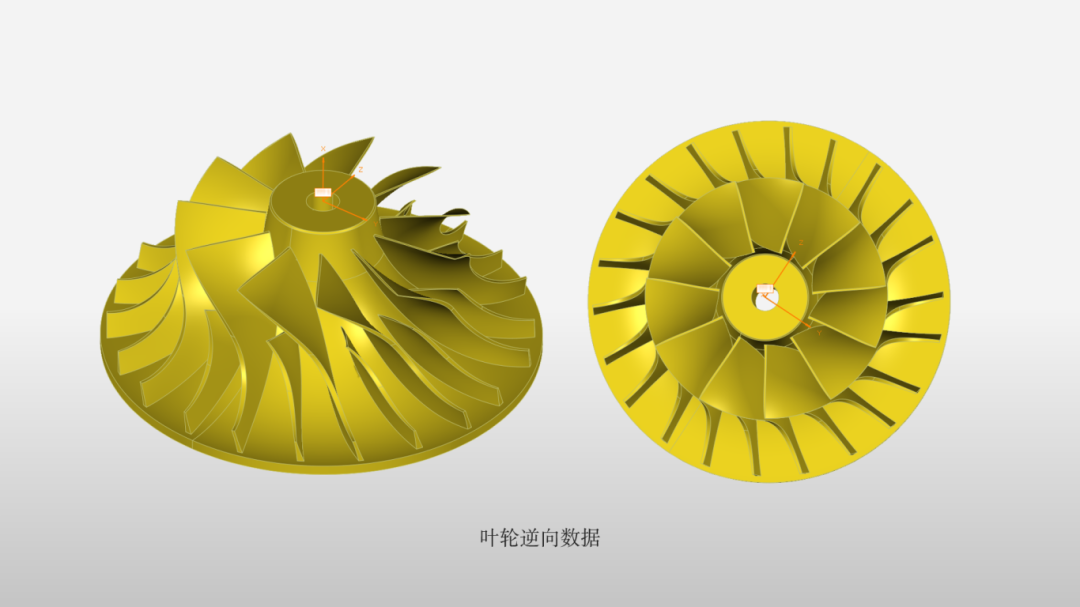

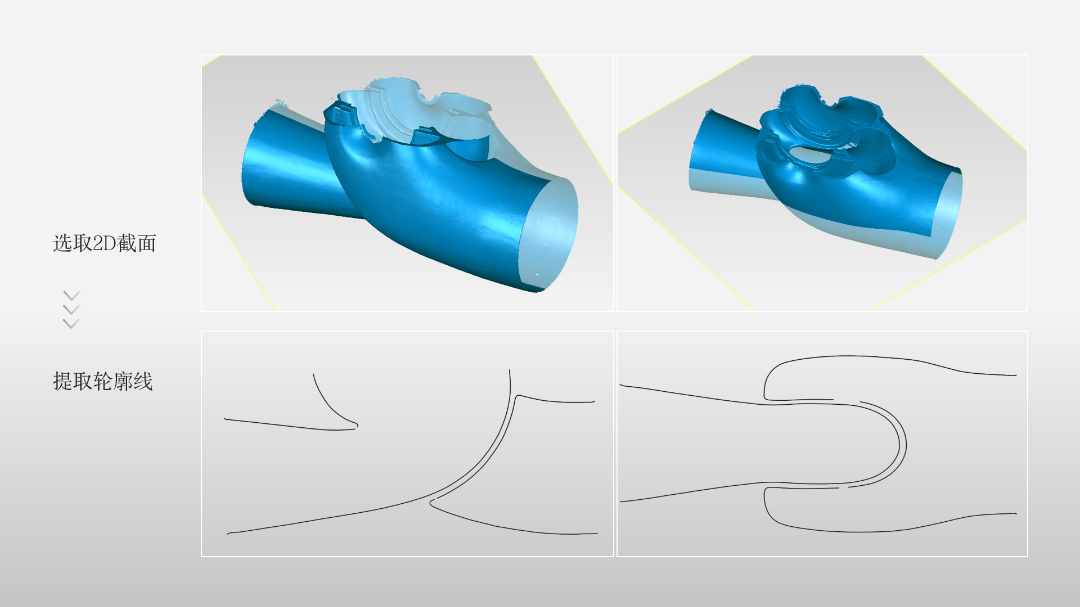

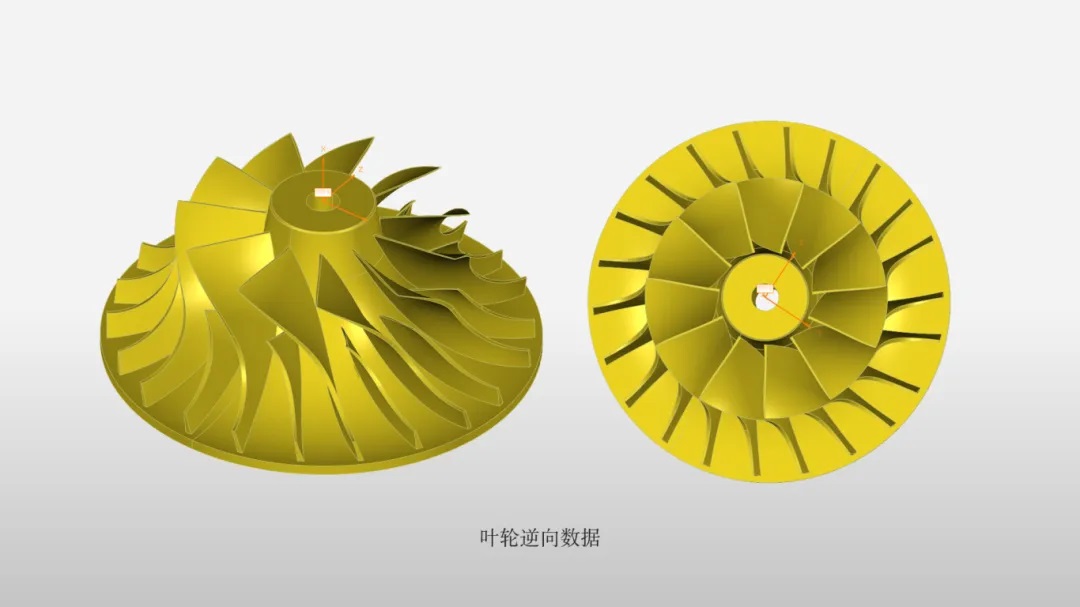

2.闭式叶轮逆向开发

| 手持3D扫描仪可灵活调整激光入射角度,获取闭式叶轮完整3D数据。

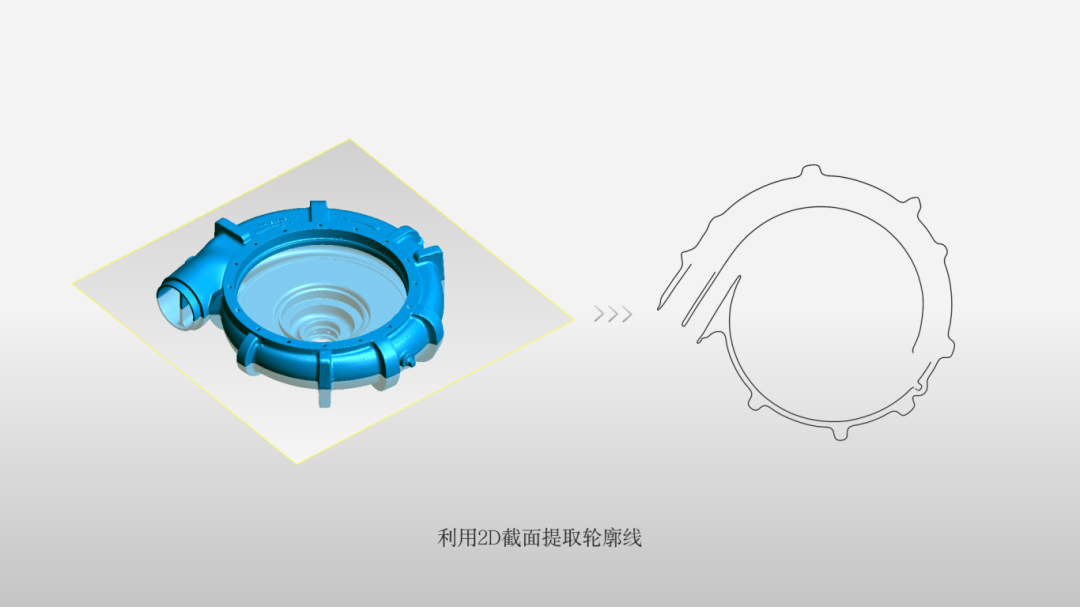

| 在建模软件中采用提取轮廓线的方式逆向建模,能够帮助理解内部细节,提升建模效率。

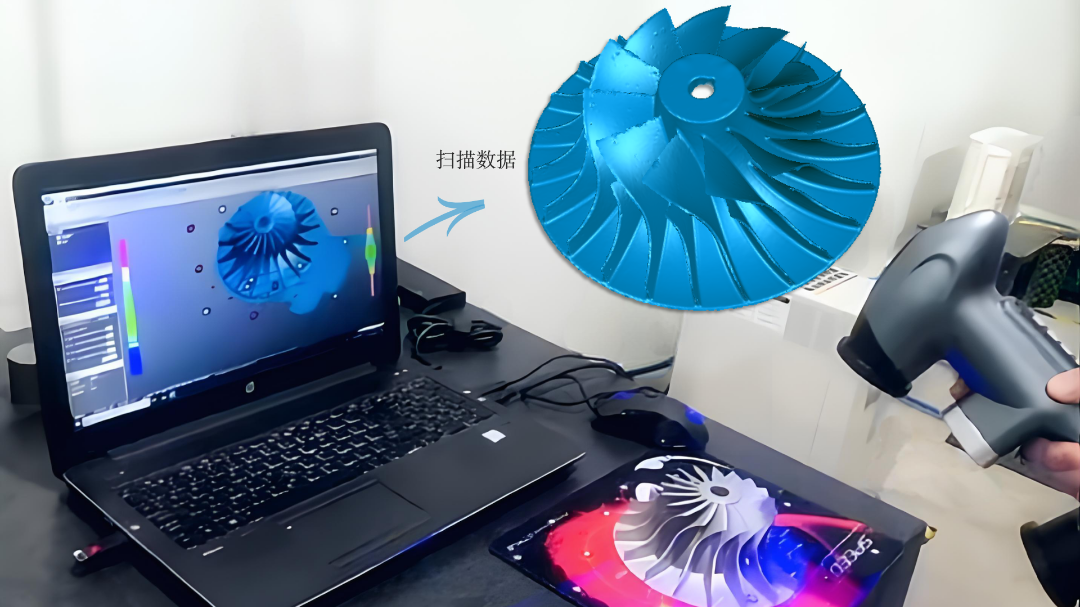

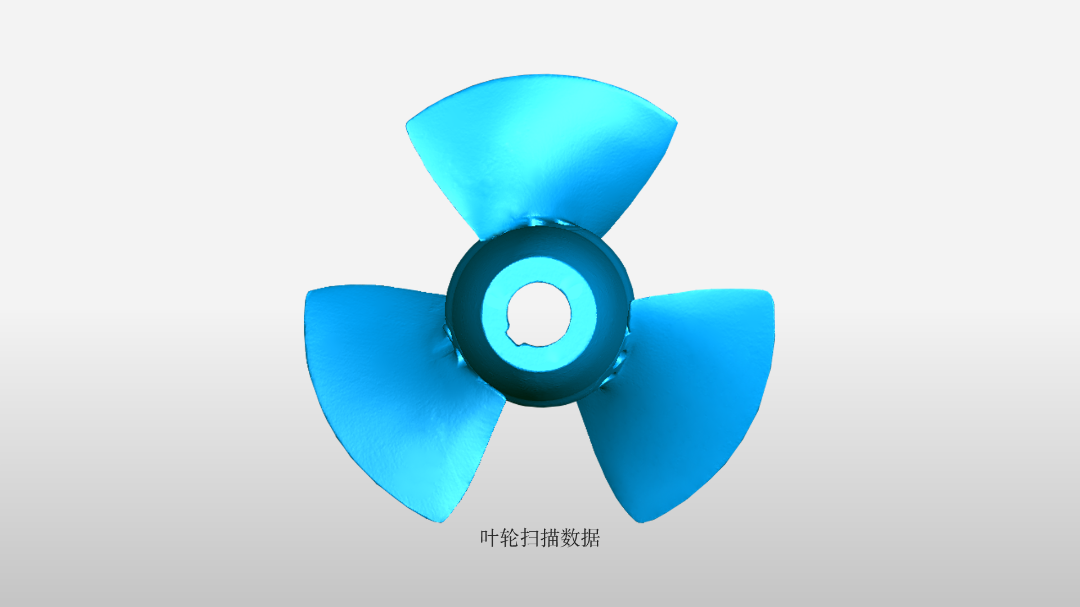

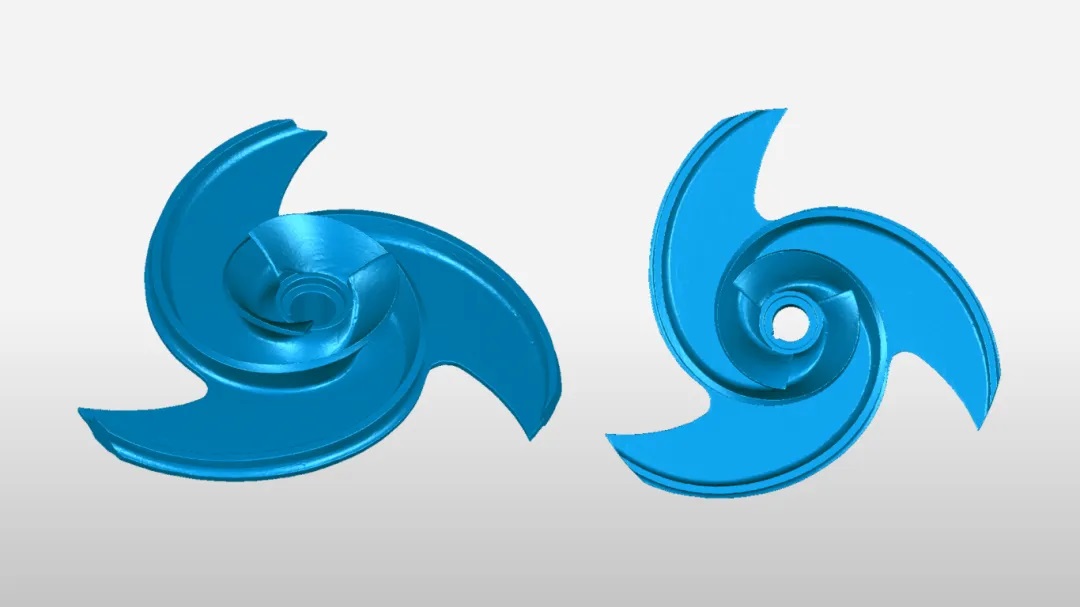

3.半开式叶轮逆向开发

| 针对高反光叶轮,无需喷显影剂,蓝色激光轻松捕获外形轮廓数据。

| 针对高反光叶轮,无需喷显影剂,蓝色激光轻松捕获外形轮廓数据。

| 可对复杂曲面特征的叶片进行面片拟合,快速实现无偏差逆向建模。

3D扫描技术能以极高的效率和便捷性,精确检测泵体、流道、叶轮等零部件,确保其尺寸和形状符合设计要求,及时发现制造偏差,从而提高产品的整体质量和一致性。

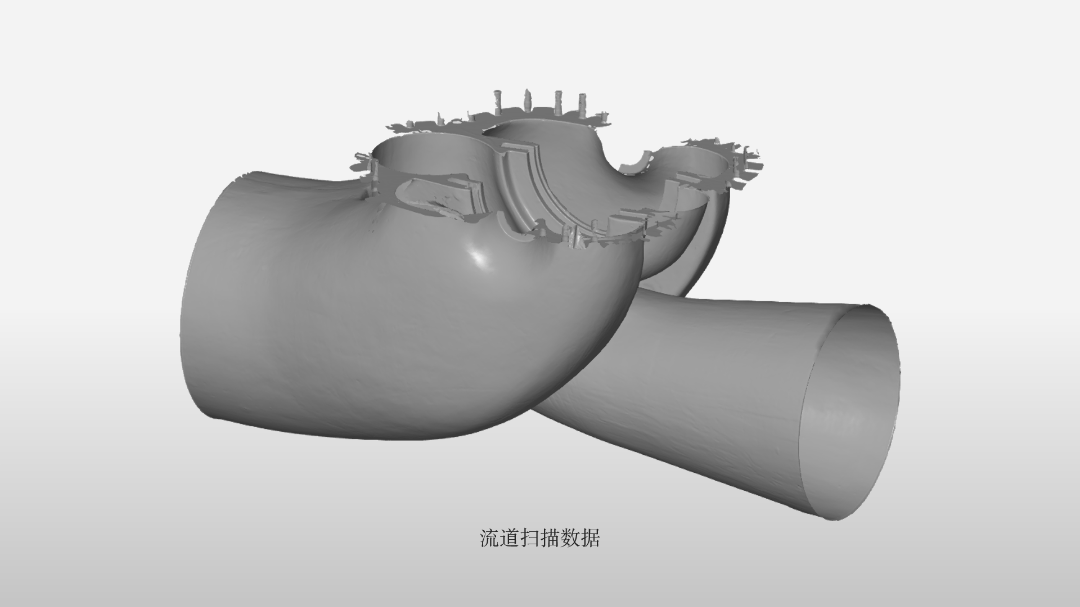

4.大型泵体流道尺寸验证

| 针对大型泵体流道,手持扫描无死角,可获取流道内外部完整数据。

| 将提取的2D轮廓线与设计图纸比较,可快速验证流道实际尺寸是否符合设计要求。

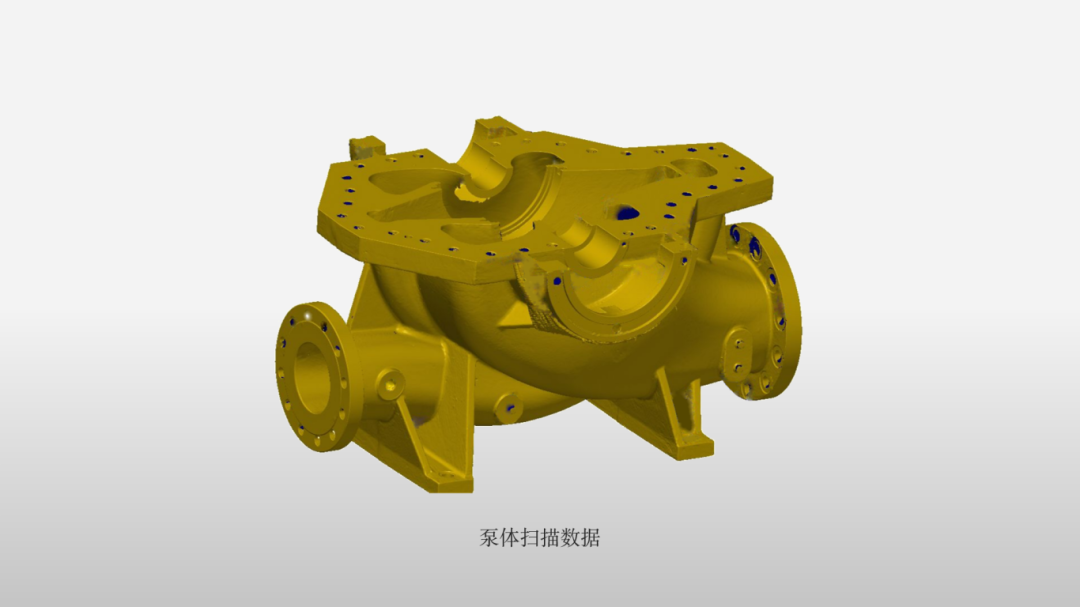

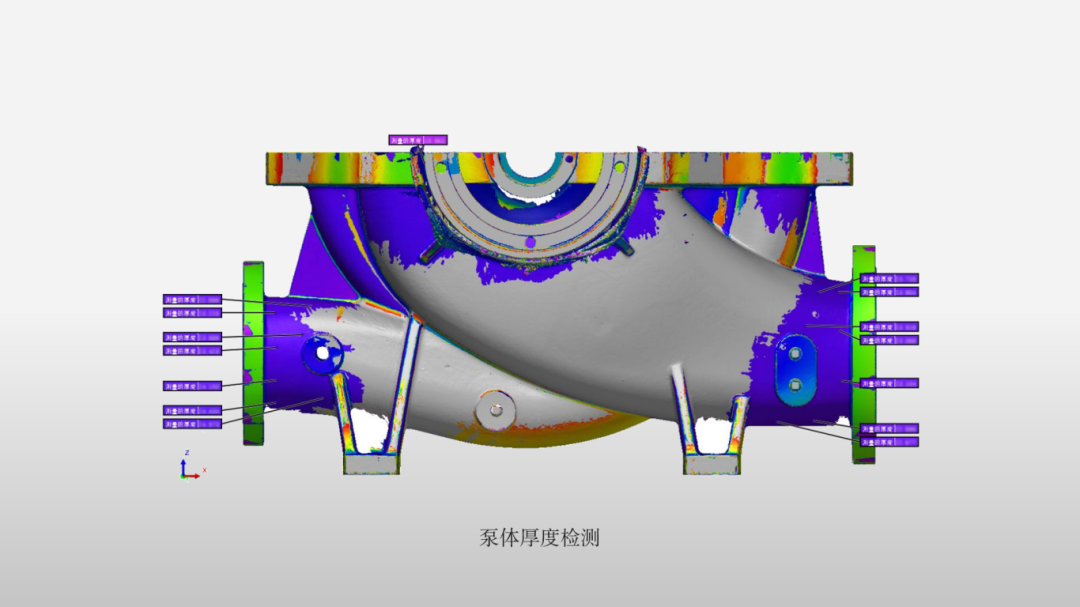

5.中开泵泵体质量检测

| 扫描该中型泵体耗时不到10min,精度最高可达0.01mm。

| 基于扫描数据精确检测壁厚、空间尺寸和关键公差等,可出具图文并茂的定制化报告。

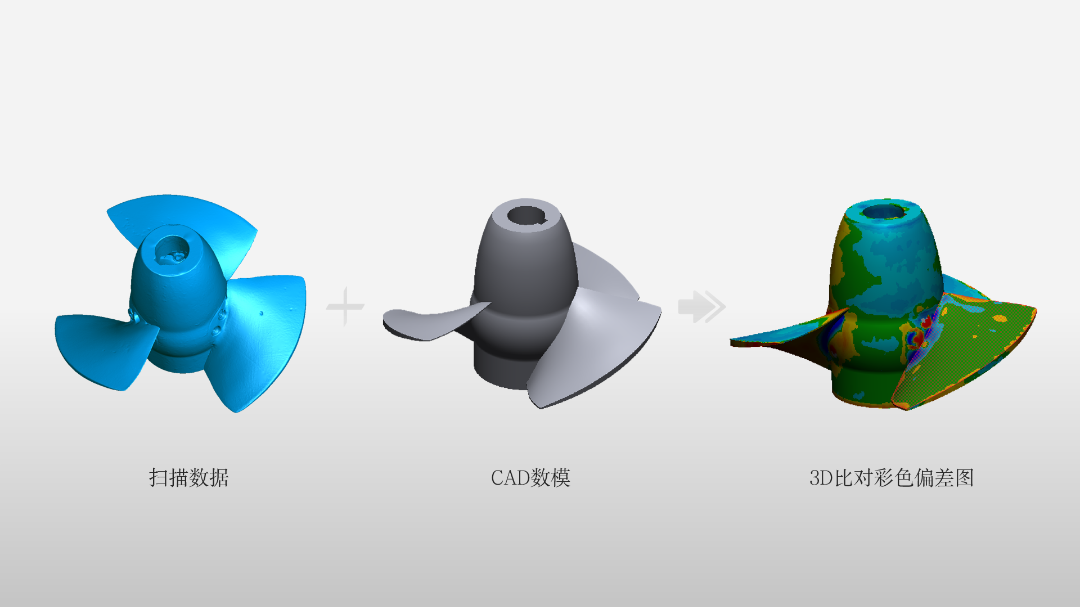

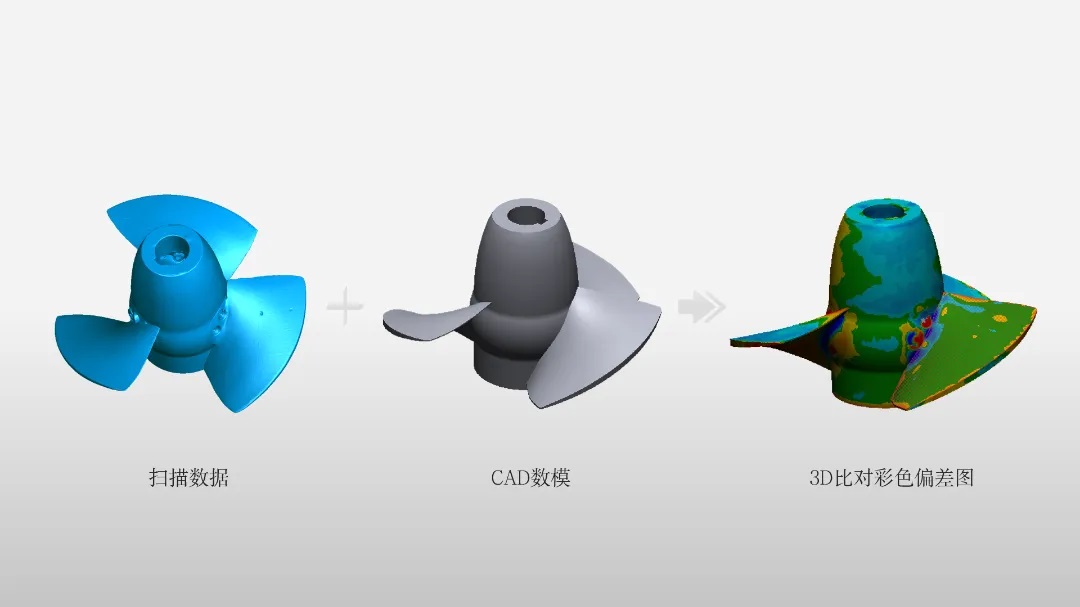

6.开式叶轮制造偏差

| 通过旋转叶轮进行精准的动态扫描。

| 将扫描数据与标准CAD数模进行坐标对齐,通过比对可直观判断整体制造偏差。

利用3D扫描获取的数字模型进行虚拟装配与干涉检查,提前发现潜在问题,可以避免实际装配过程中的反复调试。

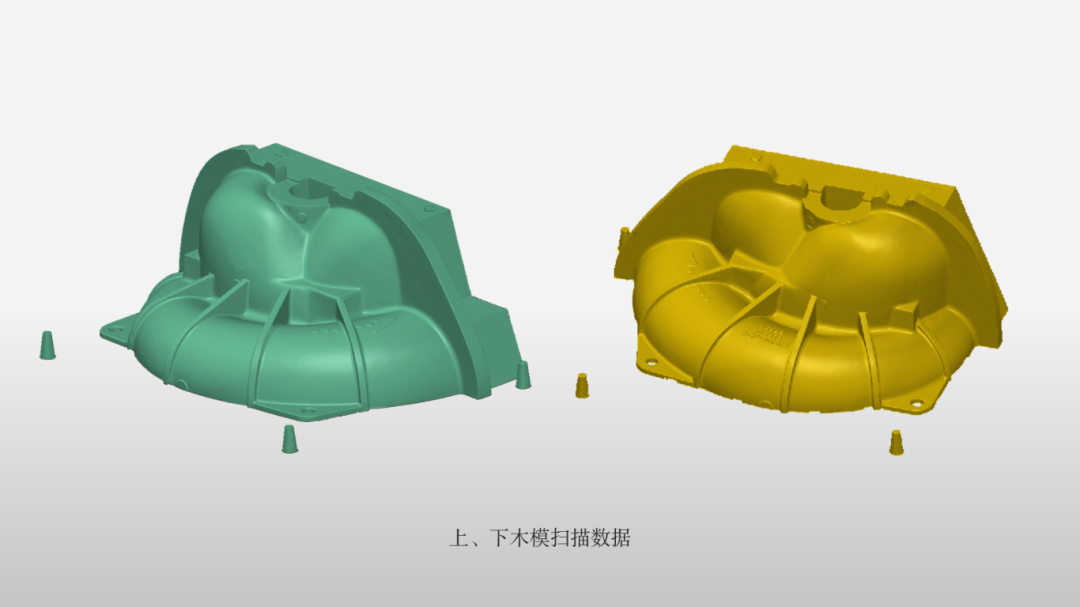

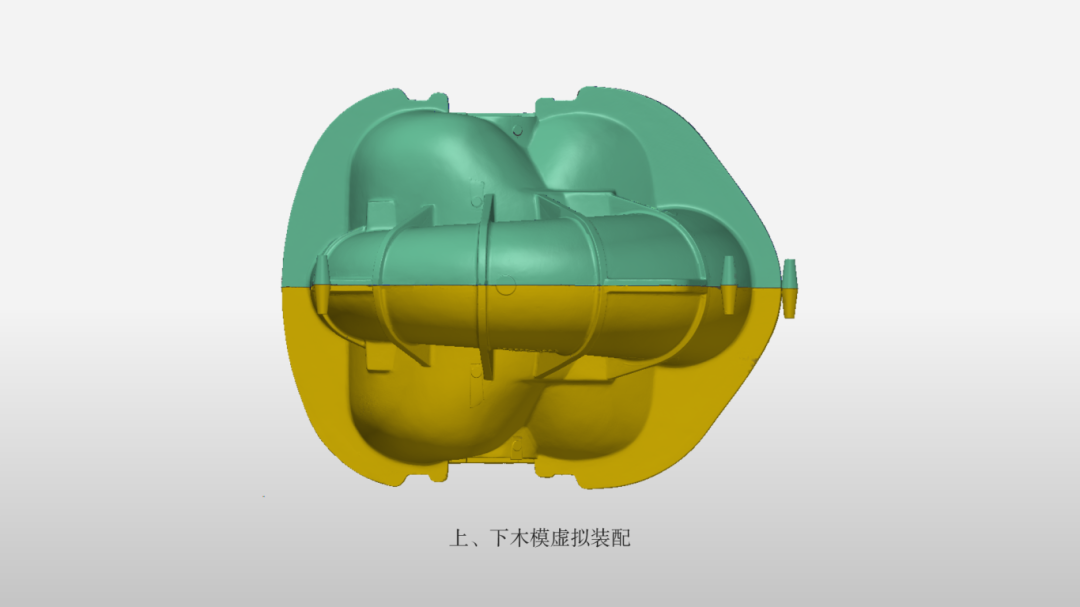

7.大型泵体木模虚拟装配

| 无需搬运木模,手持扫描可灵活适应现场的复杂工况。

| 分别扫描泵体的上、下木模,仅耗时18min。

| 利用定位锥进行空间定位,实现上下木模的虚拟装配,检测分型面的匹配精度。

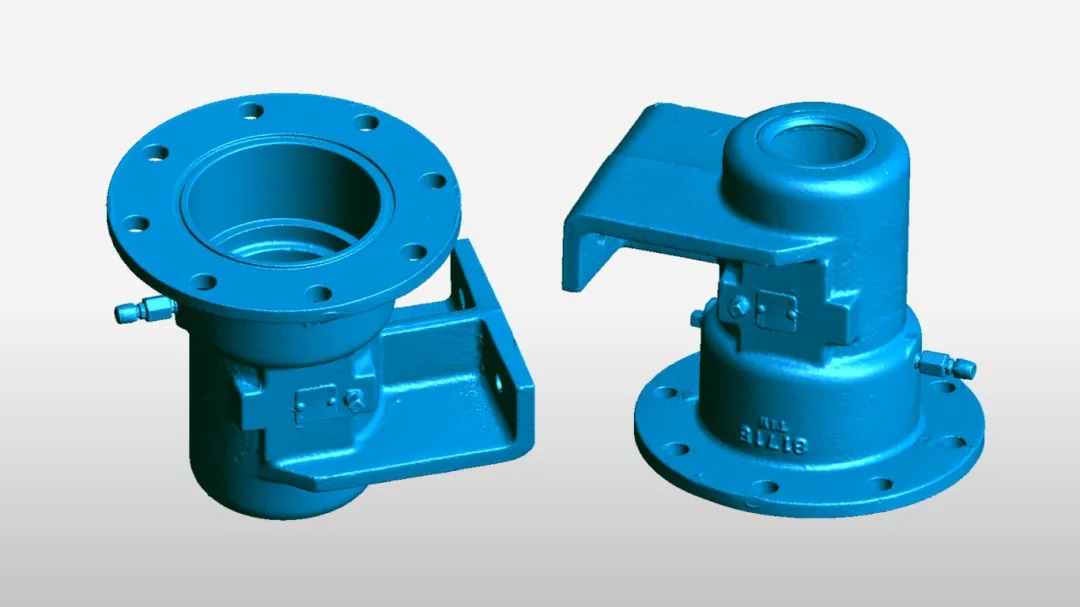

8.船舶离心泵逆向装配

| 扫描离心泵的拆分部件,快速获得细节清晰、数据完整的三角化模型。

| 逆向建模各部件后进行虚拟装配,构建完整的离心泵模型,用于虚拟仿真实验。

采用扫描获取的3D模型进行流体动力学模拟,据此对泵的设计进行改进优化,以提高泵的效率和性能,并延长使用寿命。

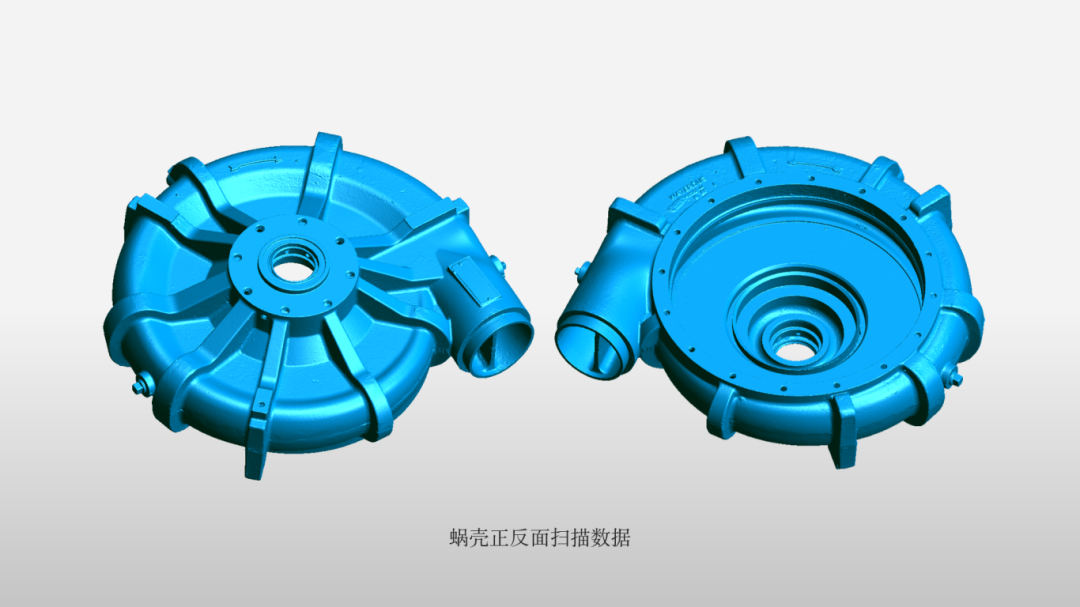

9.蜗壳流道应力分析

| 扫描现有蜗壳产品,得到全尺寸3D模型。

| 先提取2D轮廓线进行初步的流体动力学分析以节省计算资源,之后使用3D模型进行更精确全面的模拟分析。

在泵的维护和修理过程中,3D扫描可以快速获取损坏部件的尺寸,帮助制定修复方案或制造替代件。

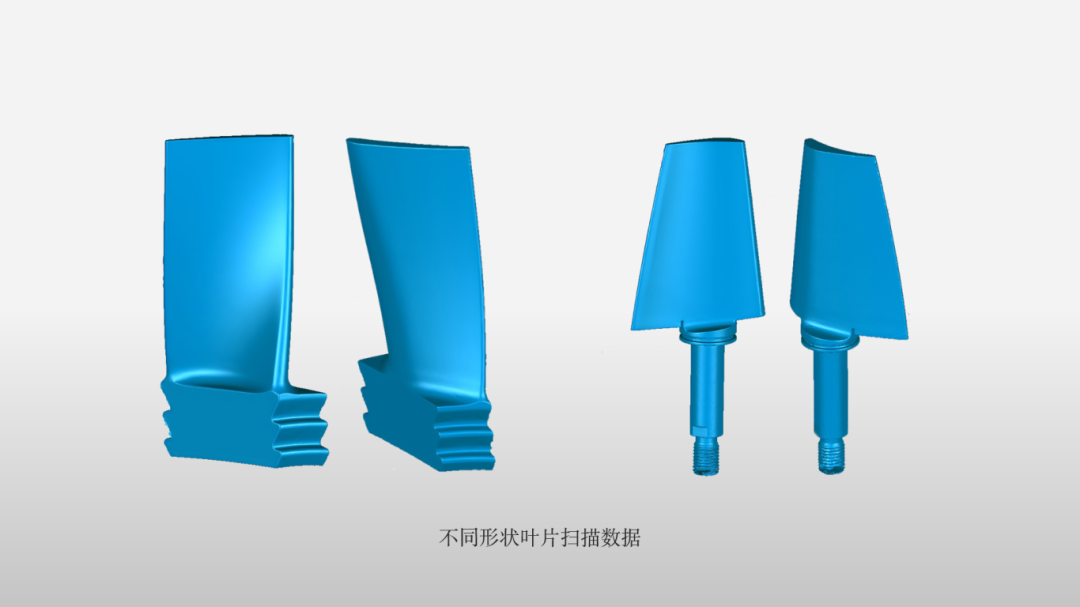

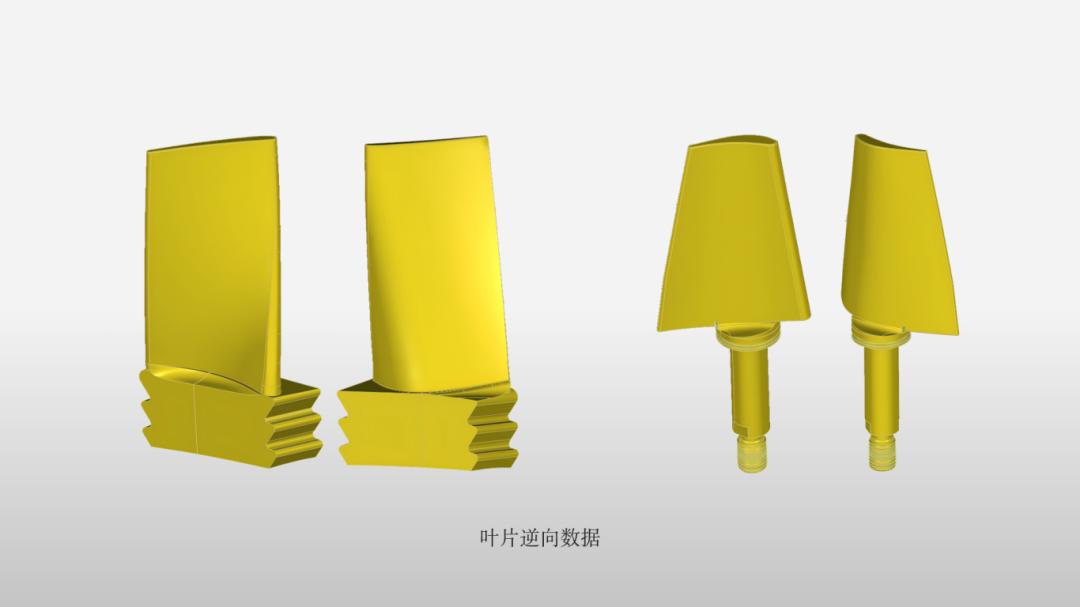

10.独立叶片逆向修复

| 对受损的叶片单独进行扫描,获取“孪生”数据。

| 基于扫描数据逆向建模,用于制造完美的替代叶片。

中观工业级手持激光扫描系统全系列产品,以及智能自动化检测系统,均适用于泵业装备测量,并可根据客户需求提供定制化的解决方案。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务