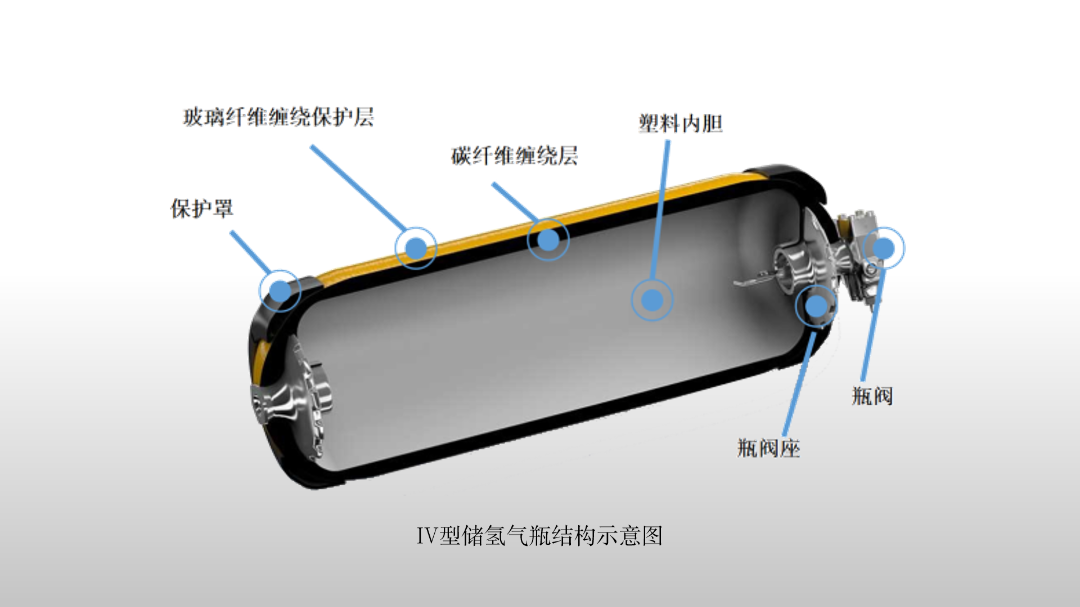

在全球能源转型和可持续发展的大潮中,被誉为“终极能源”的氢能正迅速崛起,成为能源领域的“新宠”。作为一种清洁的零排放能源,氢能在交通、航空、工业等领域均展现出巨大的应用潜力。然而,氢的储运技术,尤其是储氢罐(或储氢瓶)的安全性、可靠性和成本效益,一直是氢能产业发展的瓶颈。

本期案例,我们将聚焦储氢罐的检测挑战,通过分析光学扫描技术在氢能行业的成功实践,见证技术创新如何助力储氢罐制造“一举三得”:即提质、降本、增效,并推动行业的智能化、数字化转型。

Part 1 行业检测痛点

传统的储氢罐尺寸检测方法通常依赖于接触式测量工具,随着氢能行业的快速发展,这些方法越来越多地暴露出以下问题:

◎ 对于曲面或复杂的几何形状,传统工具难以获取全面的数据;

◎ 单点测量耗时长,无法满足当前的大批量生产需求;

◎ 人工测量主观因素影响大,无法保证每次测量都达到相同的高质量标准;

◎ 海量检测数据的保存管理和处理分析成为一项挑战,后期追溯难。

Part 2 光学3D扫描仪解决方案

针对当前的行业痛点,我们推出了以下两种适用于不同场景和生产需求的激光3D扫描检测方案:

| 智能手持激光3D扫描方案

该方案为储氢罐提供了一种非接触式、高效率、高精度的数字化检测方法,可以满足大多数制造企业的测量需求。

如图中所用AtlaScan多模式多功能量测3D扫描仪,它能以高达400万次测量/秒的速率快速获取储氢罐表面的全尺寸数据;手持扫描,灵活便携,操作简单,测量结果基本不受人为影响,精度可达0.01mm。

扫描过程中数据实时显示,并以直观可视化、数字化的优势,为后续存储和分析利用提供了极大便利。在集成的数据处理软件中可以实现扫描数据与标准模型的自动对比分析,帮助迅速识别储氢罐尺寸的制造偏差。

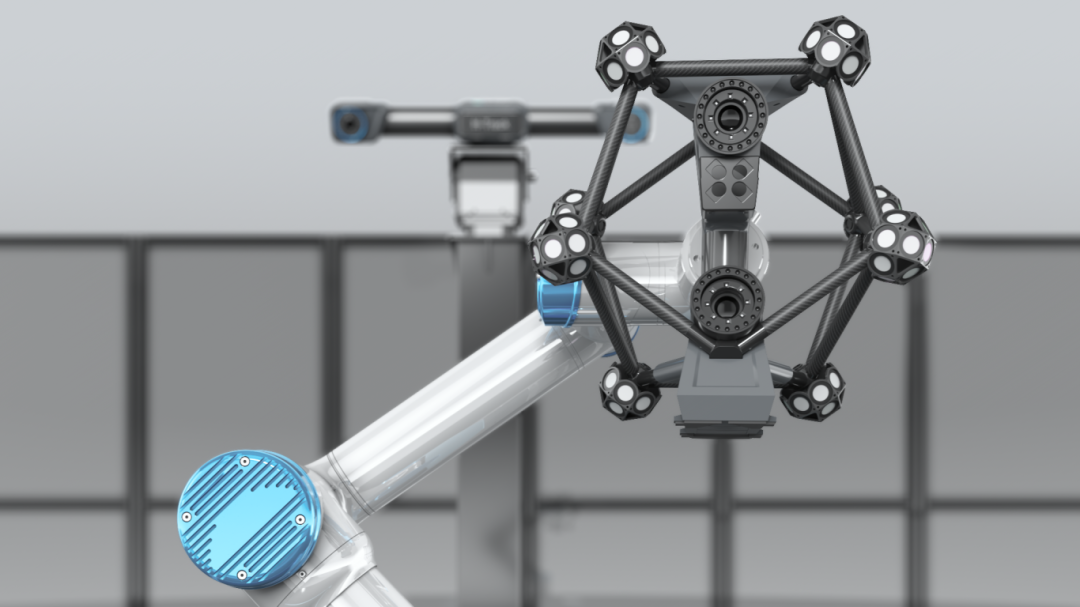

| 智能自动化激光3D扫描方案

若客户储氢罐批量检测的需求比较大,希望在规模化生产的过程中进一步降本增效,则可以升级为基于激光扫描技术的智能自动化检测方案。

中观自主研发有多套AutoMetric自动化标准方案,可以根据客户的不同储氢罐检测需求去直接适配,同时支持灵活的定制化方案。这些方案均可以直接集成在生产线中,从扫描、检测到输出报告,系统完全自主化运作,无需人工干预,大幅提升客户生产自动化、智能化水平。

以上系统采用的跟踪式测量技术,可以实现数据的绝对测量,无需与三坐标比对;先进的多线蓝色激光扫描技术,大幅面快速捕获完整数据,精度与效率兼得。此外,自动化检测方案都具有出色的“柔性”,通过简单地切换程序,即可满足不同零部件的测量需求,而不需要增加后续改造成本。

Part 3 客户价值

两种激光扫描方案不仅展现出卓越的适应性和灵活性,能够满足各种类型和尺寸储氢罐的检测需求,还提供了从质量控制到设计优化的全方位价值。它们不仅能确保每一台出厂储氢罐均达到高标准的质量要求,同时精准详尽的3D数据,也为储氢罐的设计逆向工程提供了强有力的支持,能够助力企业更快地响应市场变化,创造持久的竞争优势。

目前,这套方案已在氢能头部企业中成功应用并得到充分验证,方案成熟且稳定。不但帮助企业显著提升了产品质量和生产效率,同时加速了氢能行业的数字化转型步伐,引领行业迈向更加智能化、高效化的未来。

Part 4 更多延伸应用

光学扫描方案不但适用于储氢罐瓶身的尺寸检测,也适用于瓶阀座和塑料内胆连接接头、O型密封圈等其他零部件的精密测量。

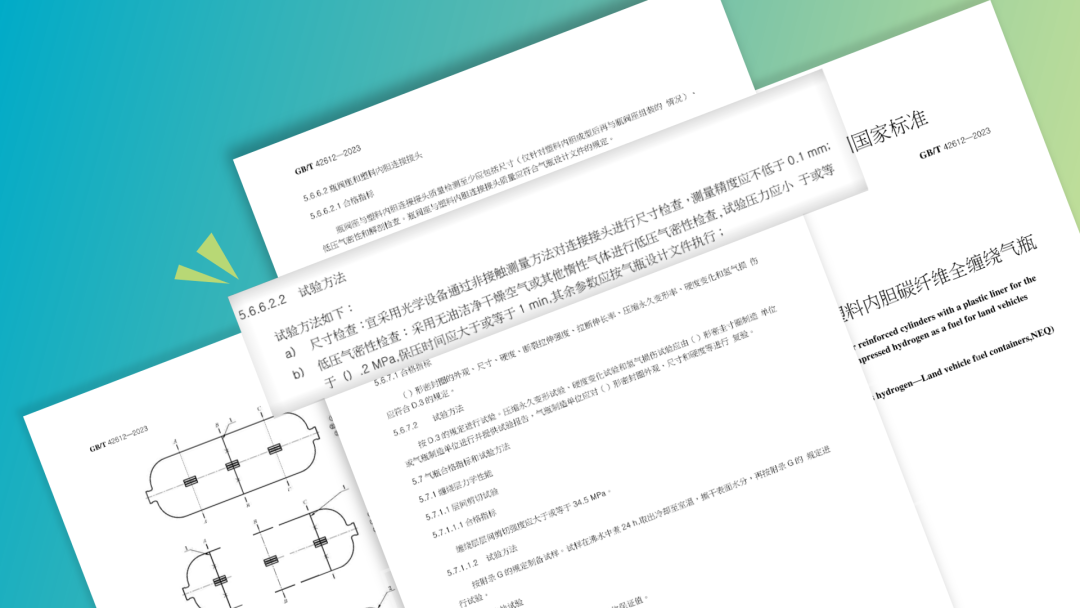

今年6月开始正式实施的《GB/T 42612-2023 车用压缩氢气塑料内胆碳纤维全缠绕气瓶》中,已经明确了“宜采用光学设备通过非接触测量方法对连接接头进行尺寸检查,测量精度应不低于0.1 mm”的检测要求,同时也规定这些都是出厂检验中需要“逐只检验”的项目。可以预见,我们的光学扫描解决方案在氢能领域的应用将更加广泛。

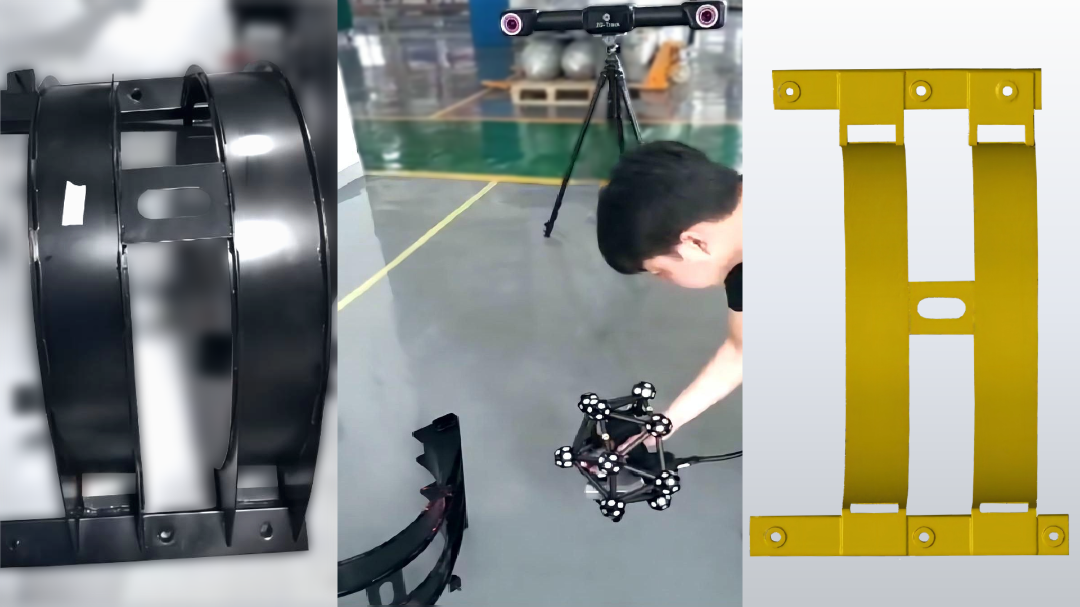

在后续车载氢系统的集成过程中,须通过固定支架、紧固带等措施对储氢罐进行固定安装,防止在使用过程中气罐松动受损。这些关键安装尺寸的检测,依然可以运用光学扫描方案。

如图所示,HyperScan智能光学追踪3D扫描系统应用于异形固定支架的关键安装尺寸检测,展现了卓越的性能与可靠性。即使在车间震动等复杂工况下,系统依然能提供高精度的动态测量,并且无惧深黑/高亮,最高精度达0.025mm,轻松超越了客户对精度的要求。

HyperScan扫描无需贴点,操作简单,数据采集快速,并支持检测报告自动化生成,极大地便利了后续的数据分析与管理,满足了客户对于批量检测的迫切需求。

结语

氢能源正加速驶入发展快车道,作为产业链中至关重要的一环,氢的储运技术,尤其是储氢罐的创新和产业化,无疑将成为引领行业前行的关键力量。光学扫描技术的创新引入,为储氢罐制造企业架设了一座从精准数据采集到智能化结果输出的高效桥梁,实现了检测流程的全面优化,推动了生产效率和成本效益的大幅提升。

随着技术的不断进步和应用深入,联合的创新之力必将为氢能的规模化应用铺平道路。让我们共同期待,一个由清洁、高效能源驱动的新时代的到来。

综上,三维扫描仪在氢能汽车领域的应用主要体现在以下几个方面:

结构设计与分析:氢能汽车的设计同样是一个多学科、多领域的综合创新过程,它涉及到传统的汽车工程知识,以及氢能技术、燃料电池系统、储氢技术等领域的最新进展。三维扫描仪可以对氢能汽车的各个部件进行精确的三维扫描,获取其结构关系、尺寸等数据,这些数据为后续的结构分析、尺寸设计等环节提供精准的三维数据支持。

储氢系统设计与优化:氢能汽车的关键技术之一是储氢系统。三维扫描仪可以精确获取储氢罐的形状和尺寸数据,帮助设计师及时发现并修正设计误差,确保储氢罐的精度和装配质量。同时,通过对储氢罐内部结构的优化,可以提高储氢密度和安全性。

燃料电池系统分析:燃料电池是氢能汽车的核心部件,其性能直接影响汽车的整体性能。三维扫描仪可以对燃料电池的关键部件进行高精度扫描,获取三维数据,这些数据有助于工程师对其结构、材料和性能进行深入分析,以优化设计和提高性能。

质量检测:汽车制造商可以利用三维扫描技术对供应商提供的零部件进行质量检测,确保零部件的质量符合约定的要求。这有助于从预防性质量控制转向主动性质量控制,提高整个供应链的质量水平。

复杂几何形状检测:在氢能汽车制造过程中,对复杂几何形状的精确检测是保证产品质量和生产效率的重要环节。三维扫描仪作为一种基于光学原理的测量技术,通过激光或光学投影原理,对物体进行非接触式扫描并生成三维模型,为氢能汽车制造过程中的复杂几何形状检测提供了有效手段。

提高生产效率和降低成本:三维扫描检测技术可以在短时间内获取大量精确的数据,提高生产效率。自动化测量和数据分析减少了人工操作环节,降低了误差率,并且能够提供高精度的测量数据,有助于提高产品质量。同时,三维扫描检测技术还可以减少传统测量方法所需的夹具和工装,降低制造成本。

三维扫描仪在氢能汽车领域具有广泛的应用和显著的优势,是氢能汽车研发和生产过程中不可或缺的重要工具。随着技术的不断发展和创新,三维扫描仪在氢能汽车领域的应用将会更加广泛和深入。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务