CONTENTS:

01 大型薄壁钣金件超差检测

02 大型模具曲面偏差检测

03 大型焊接结构件变形检测

04 大型管片关键尺寸&变形检测

前言:

在精密制造与大型结构工程的广阔舞台上,中观全新HyperScan智能光学追踪3D扫描仪以其超大跟踪视野和极速扫描能力,正引领一场检测技术的革新风暴。它以“一站全览”的高效方案,重新定义着大型装备的质量控制标准。

本期案例,将跨越汽车、模具、农用机械和铁路建设四大领域,一探HyperScan如何以“超级”之力将四「大」挑战一「扫」而解。

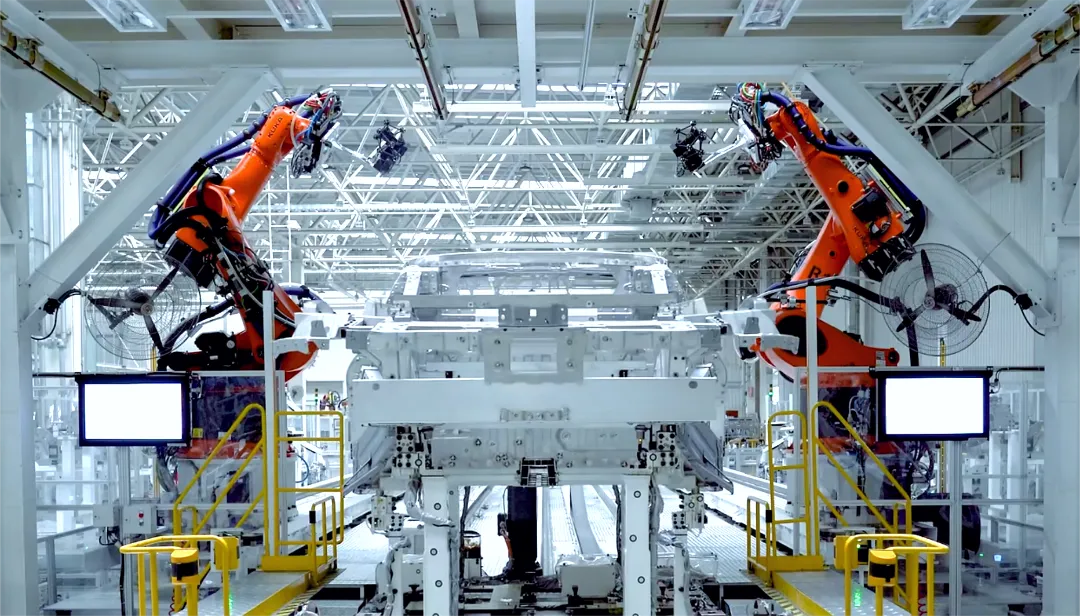

01 大型薄壁钣金件超差检测

#一站扫全

#孔位闪测

#边缘检测

客户需求:

获取汽车车身、电池壳等大型薄壁冲压钣金件的3D数据,分析超差情况,用于指导调整冲压模具、优化工艺参数。

客户面临的挑战:

目前使用的接触式测量方法,在薄壁钣金件背面无支撑的位置,可能会导致轻微变形,影响测量结果;另外,测量效率偏低,尤其是边缘轮廓位置,且难以获取全尺寸数据,整体形变分析可视化程度不高。

HyperScan工业级手持式3D扫描仪一扫而解的方案:

为客户提供HyperScan Super大范围光学追踪扫描方案,主要从以下三个方面解决了当前的检测痛点:

非接触式激光扫描,针对薄壁件不会产生任何形变干扰;

跟踪器拥有100m3的超大视野范围,可以一站覆盖工件全部位置,结合纯蓝光高帧率扫描优势,大大提升测量效率;

HyperScan集成有孔位闪测和边缘检测功能,可以快速有效提取孔位和边缘切边点信息,解决了薄壁件孔位和边线检测难题。

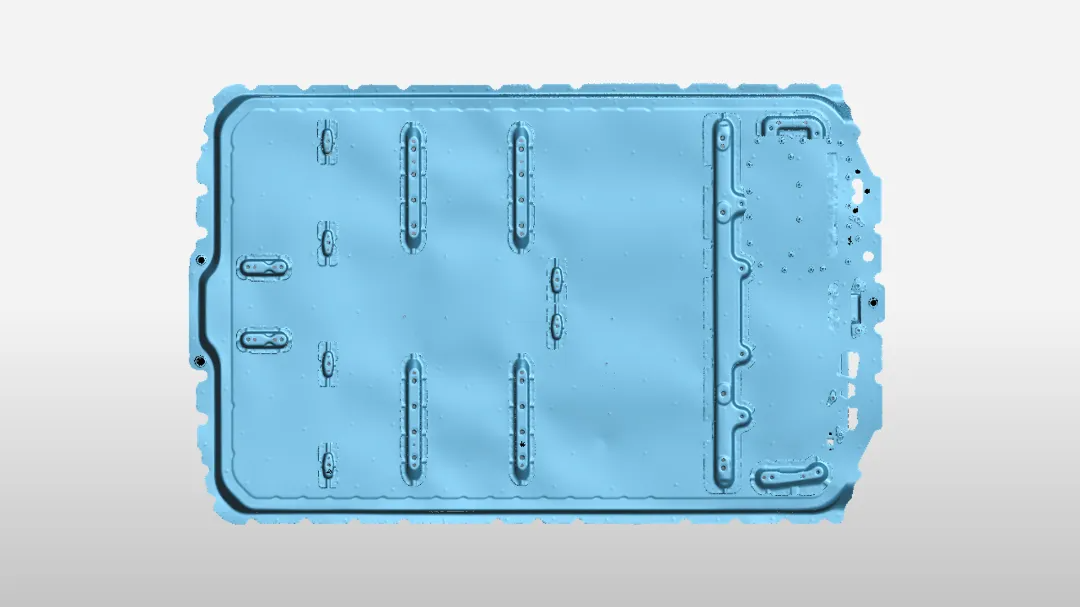

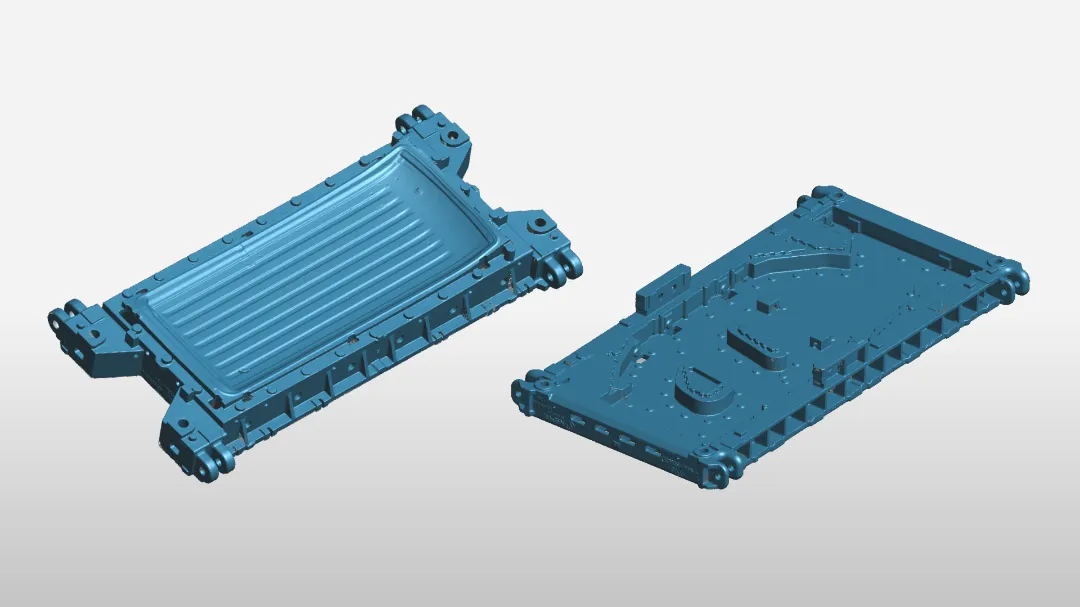

电池壳钣金件3D扫描数据

与数模对比分析整体型面偏差

关键点偏差分析

客户价值:

该方案可以覆盖客户的大多数产品检测需求,适用于各种形状/尺寸冲压钣金件的全尺寸检测,并以极简单的扫描操作带来了效率的大幅跃升,针对中大型的汽车类钣金件基本都可以在几分钟内完成测量工作,也为后续的产品分析提供了直观可视化的完整数据。此外,中观产品独有的孔位闪测和边缘检测功能,更是带来了检测效率和准确性的双重提升。

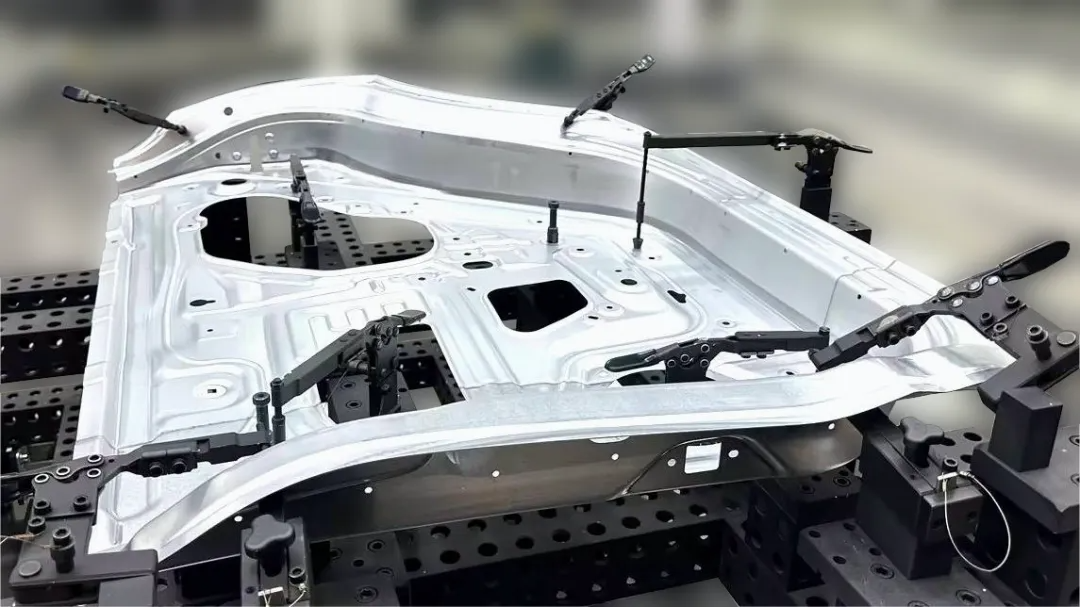

02 大型模具曲面偏差检测

#一次换站

#动态跟踪

#单件10min

客户需求:

采集大型模具产品的正反面完整数据,分析整体曲面偏差和尺寸误差,用以指导生产加工。

客户面临的挑战:

模具尺寸较大,采用传统检测手段费时费力,检测精度随机性大,还有一些具体尺寸无法量化,只能通过标准模具匹配来判断是否合格,难以实现检测结果的数字化。而采用大型检测设备,不但成本高,操作应用也相对复杂。

HyperScan一「扫」而解的方案:

HyperScan Super的超大跟踪范围,针对7m长、2.5m宽的大型模具,只需换站一次即可采集完整数据。先利用光学跟踪器对转站控制点进行采集;再采用动态跟踪模式进行扫描,操作简便高效,同时有效避免了车间现场震动的影响。

结合PolyWorks软件的强大分析能力,将扫描数据与产品数模进行基准对齐,通过偏差色谱图能迅速识别并精准掌握模具表面的形变量。

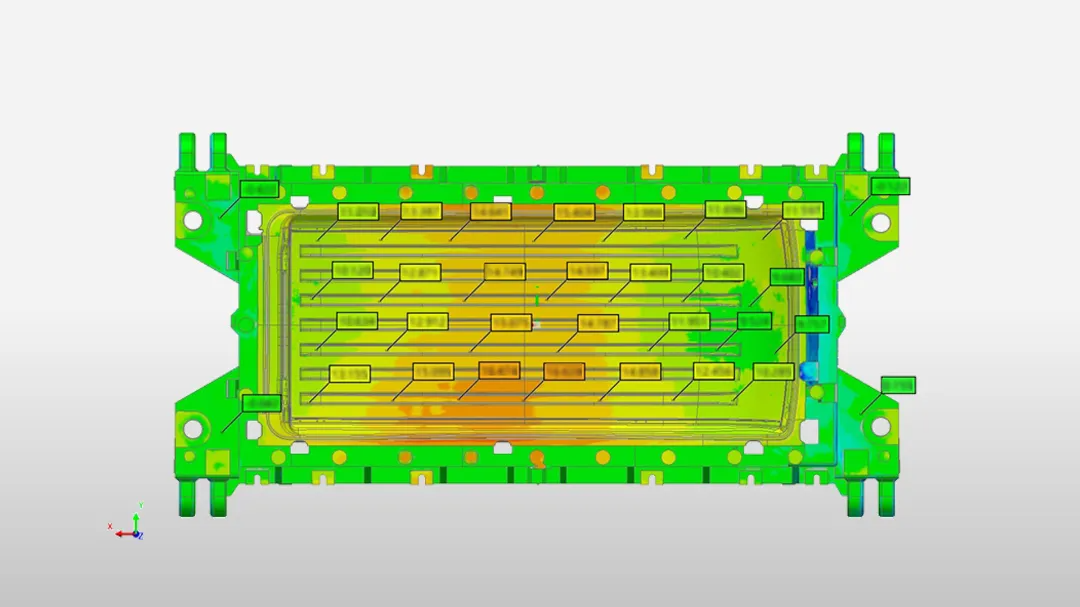

不同模具产品的3D扫描数据

模具曲面偏差色谱图

客户价值:

HyperScan以其灵活性和简便性,革新了大型模具的检测流程,平均约10分钟即可完成单件产品的全面检测。针对车间震动等工业环境挑战,展现出了卓越的适应性,有效保障了测量结果的可靠性,拥有不受时间与空间限制的测量能力。检测数据为加工生产提供了直观、精确的数字化反馈,还可设置检测报告自动化批量处理,进一步削减人力与时间成本。

03 大型焊接结构件变形检测

#10m工件

#一次换站

#7min检完

客户需求:

对农用机械大型焊接结构件进行快速检测,分析焊接前后的变形情况。

客户面临的挑战:

针对焊接结构件焊接前后的变形情况,以及焊缝表面尺寸测量,传统目测法难以保证结果的客观性、科学性和规范性;而接触式测量方法,操作较复杂,检测周期长,也无法直接进行数据的直观判断。

HyperScan一「扫」而解的方案:

对于10m长的焊接结构件,使用HyperScan Super扫描,得益于其超大的跟踪范围,也能在一次换站的情况下,快速捕捉整个工件的精确3D数据。完成扫描和检测,整个流程仅耗时7min,显著提升了焊接结构件外观质量控制的效率。

同时,高精度的3D测量结果,为客户提供了直观的分析呈现,可以帮助快速精确地判断焊接前后的变形情况和焊缝表面数据,方便后续进行精加工补偿处理。

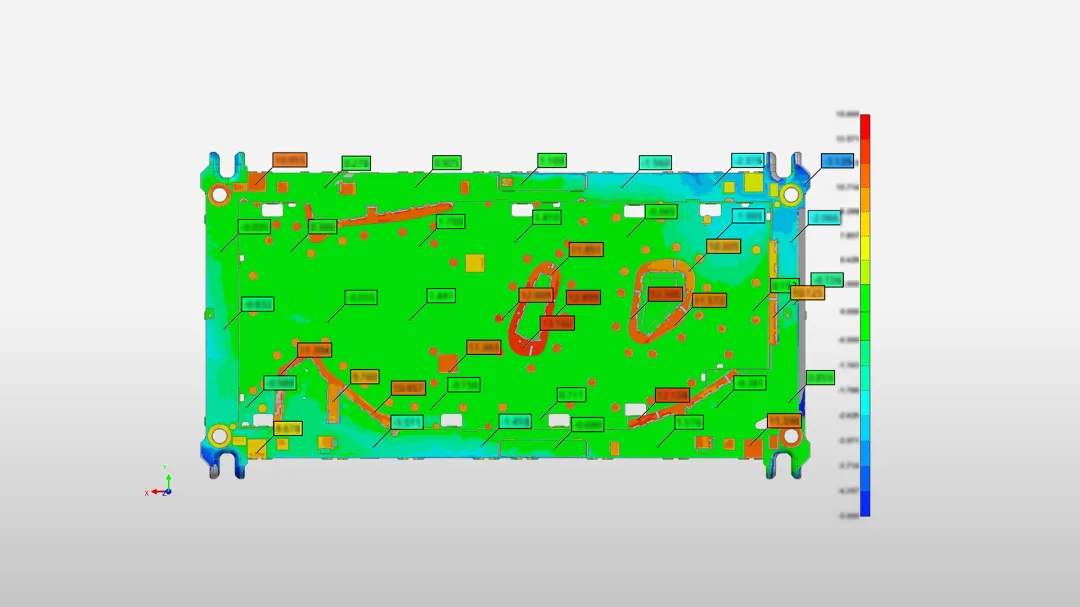

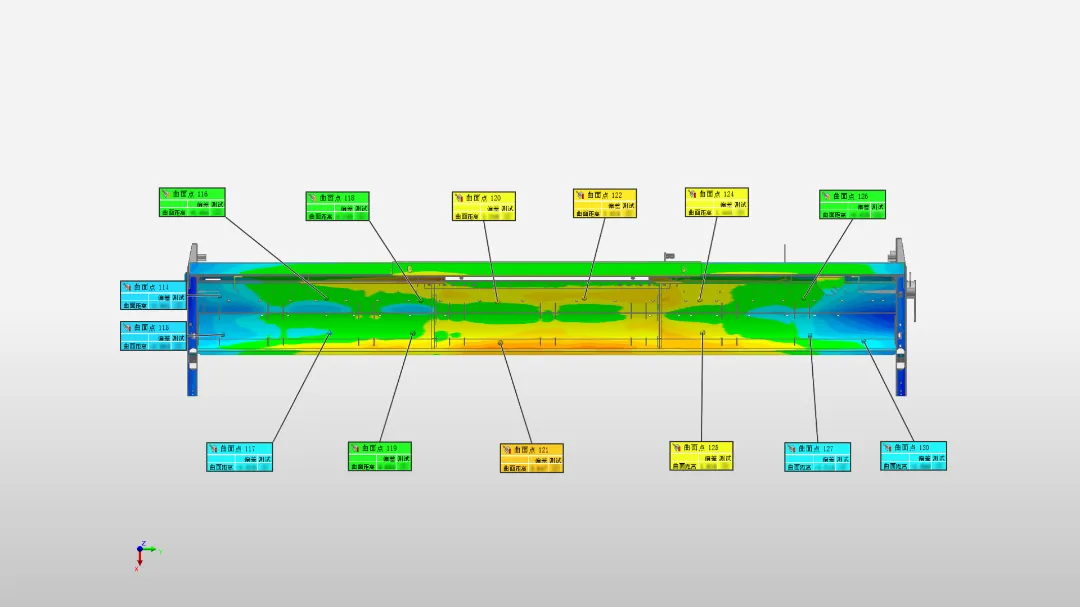

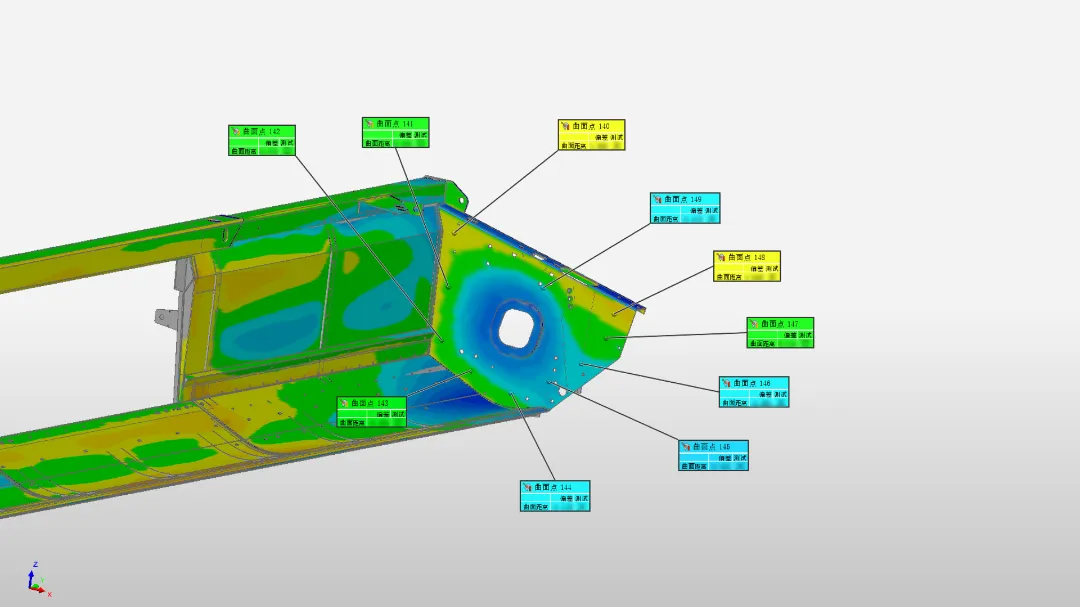

大型焊接结构件3D扫描数据

焊接前后曲面偏差色谱图

客户价值:

大型农用机械的制造主要依赖于组件焊接,每一焊接件的精确度,决定着整体机械结构的稳定与耐久。HyperScan凭借跟踪范围大、测量速度快、操作便捷等优势,为焊接件的产品质量和生产效率带来了双重提升。同时,一套设备既适用于各类焊接件,又能实现从单组件质检到多组件虚拟装配的拓展应用,为客户有效缩减成本。

04 大型管片关键尺寸&变形检测

#一次换站

#单件10min

#户外检测

客户需求:

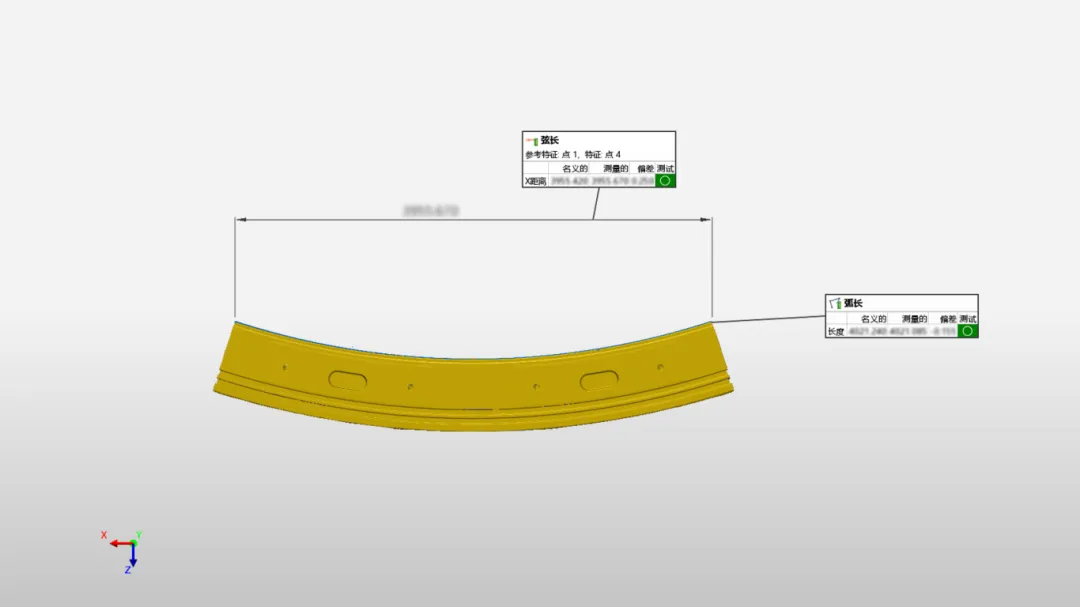

检测大型隧道管片的厚度、宽度、弦长、弧长等尺寸,以及表面变形趋势。

客户面临的挑战:

目前主要以皮卡尺类工具进行人工测量,不但操作繁琐,精度也不高,测量误差达毫米级,而且难以检测管片的变形情况。

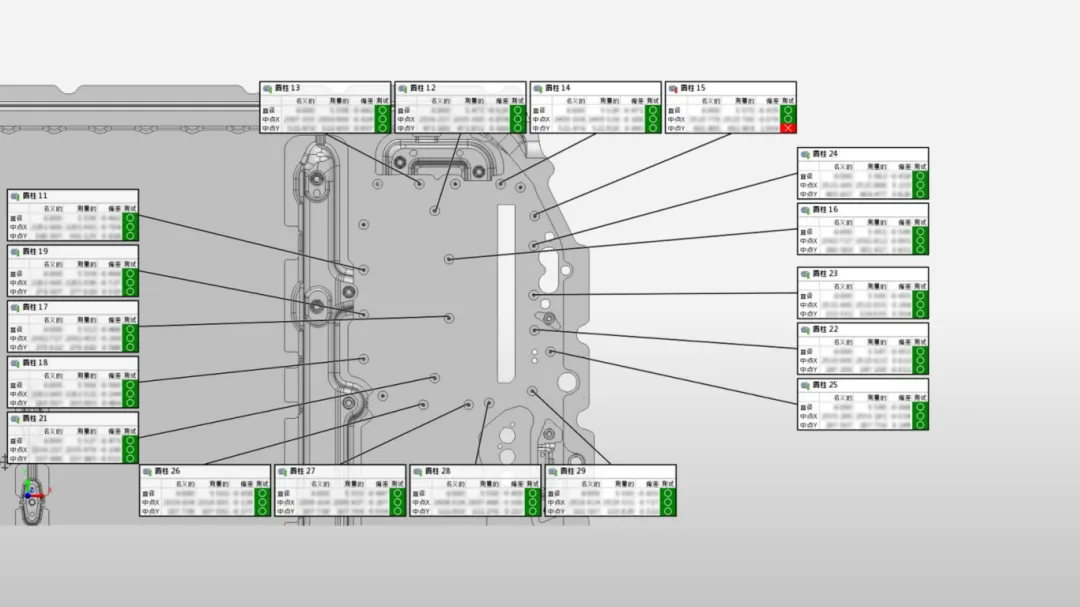

HyperScan一「扫」而解的方案:

HyperScan无惧户外挑战,依然发挥大范围跟踪扫描优势,一次换站采集完整个管片,简化的操作使得单人就能轻松完成测量工作,单管片用时仅10min。后续检测分析可以程序化,通过简单编程实现自动批量出具报告,带来检测效率飞跃的同时,也以高精度的完整3D数据带来了检测准确性和全面性的提升。

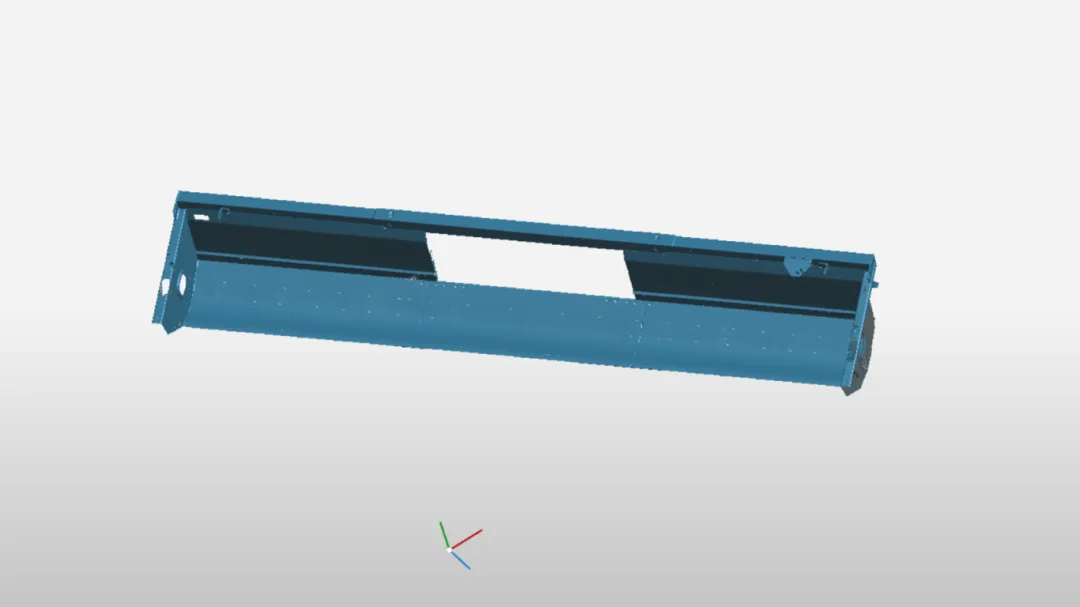

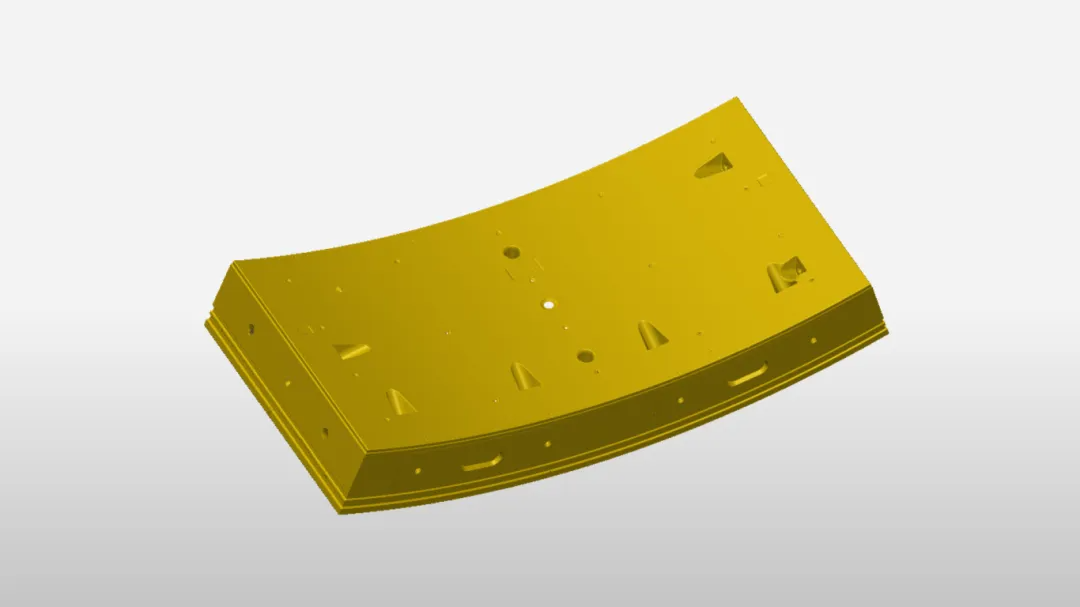

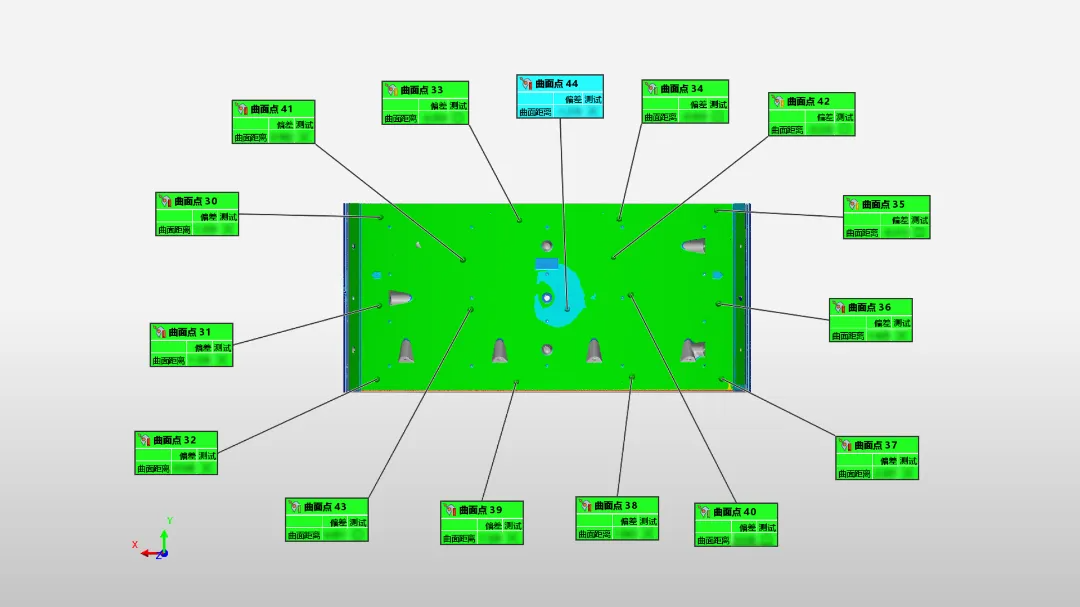

大型管片3D扫描数据

管片曲面偏差色谱图

管片关键尺寸检测

客户价值:

HyperScan设备便携,测量高效,非常适用于大批量管片的快速检测,无论是在预制工厂,还是施工现场,随时随地可以开展测量工作,检测结果不受人为或环境因素影响。报告内容可根据需求定制,可视化、数字化的检测结果也更加易于客户进行分析判断和存档管理。

另外,该方案可以面向客户的未来需求,通过与机器人等集成,拓展升级为大型管片的自动化检测方案,进一步节省人力,提高效率。

结语:

在全球数字化浪潮的涌动下,HyperScan以超前的视野和强大的性能,跨越不同领域,不仅为大型装备的生产检测提供了创新加速度,也推动着从工厂车间到管理决策等环节的数字化变革。

激光3D扫描技术,以精度和效率的平衡与共舞,重塑大型装备制造业的未来面貌,推动企业迈向智能制造的时代前沿。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务