应用索引

定制设计 | 布局优化 | 安装调试 | 仿真测试

自动驾驶技术的飞速发展正重塑汽车行业,其应用场景日益广泛。智能感知作为高级别自动驾驶的核心,决定着车辆的安全性和可靠性。车载雷达,作为关键传感器之一,能够实时提供精确的环境感知信息,被誉为智能驾驶系统的“安全之眼”。

然而,如何确保这些“眼睛”完美融入车辆设计,并提供卓越的感知能力?本期案例,我们将一起探讨激光3D扫描技术在车载雷达定制开发中,如何发挥数字化重塑的力量,为汽车带来更精准、可靠的感知解决方案。

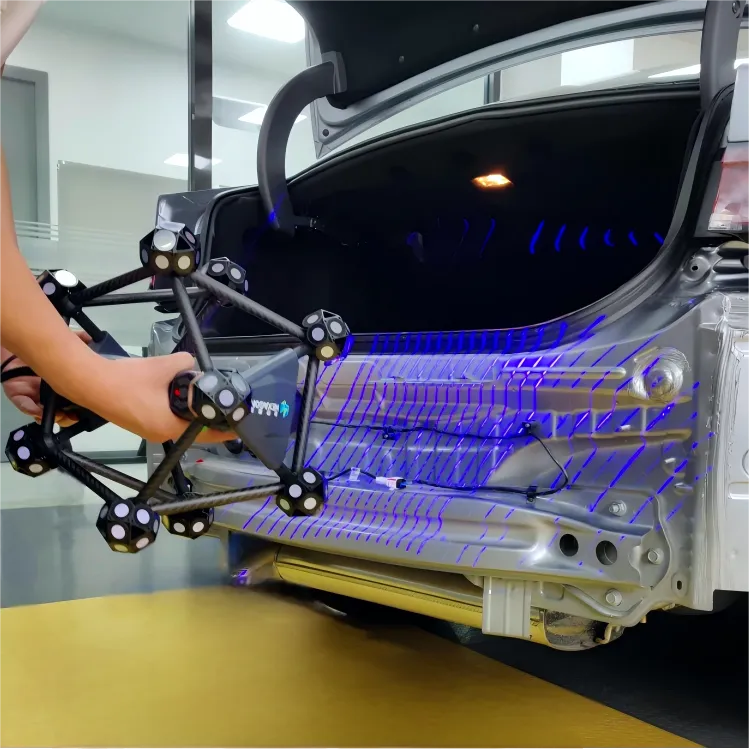

01.前/后向雷达定制设计——AtlaScan 3D扫描方案 | 复杂形状精准适配 暗黑环境不受影响

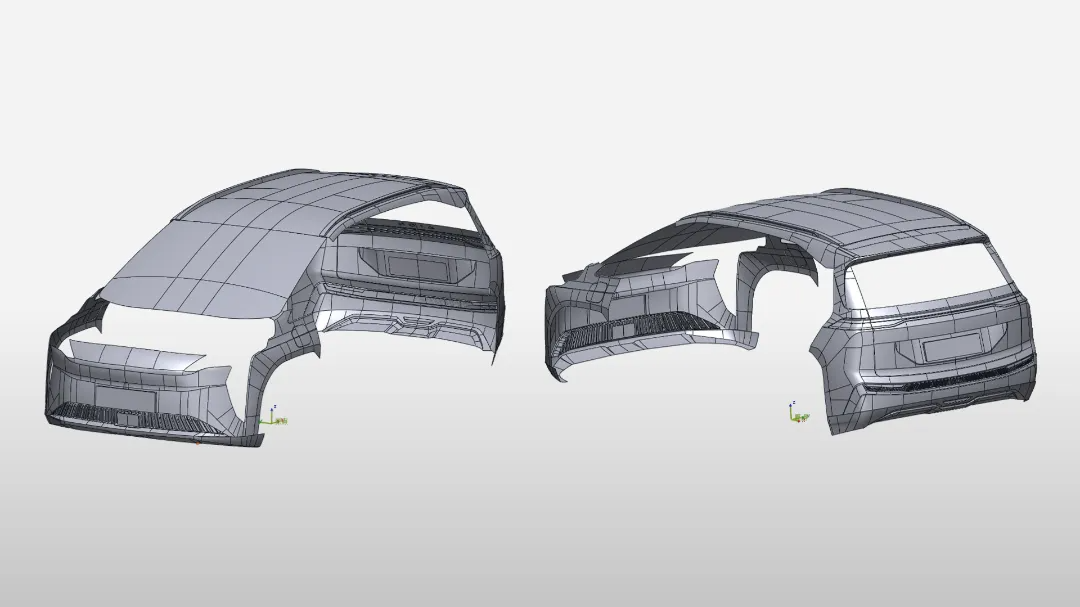

汽车前/后向雷达通常巧妙安装在保险杠内,既不影响外观又能实现前/后视功能。但如何迅速获取保险杠复杂内外部结构的精确数据,进而精准定制适配不同车型的雷达系统?

| 使用AtlaScan多模式多功能量测3D扫描仪采集前/后保险杠数据。扫描工作不受环境光线影响,能以超强适应性极速捕获复杂形状,精度高达0.02mm。

| 基于扫描数据对关键结构进行逆向建模,可确保雷达设计与车辆结构完美匹配,并大大缩短设计开发周期。

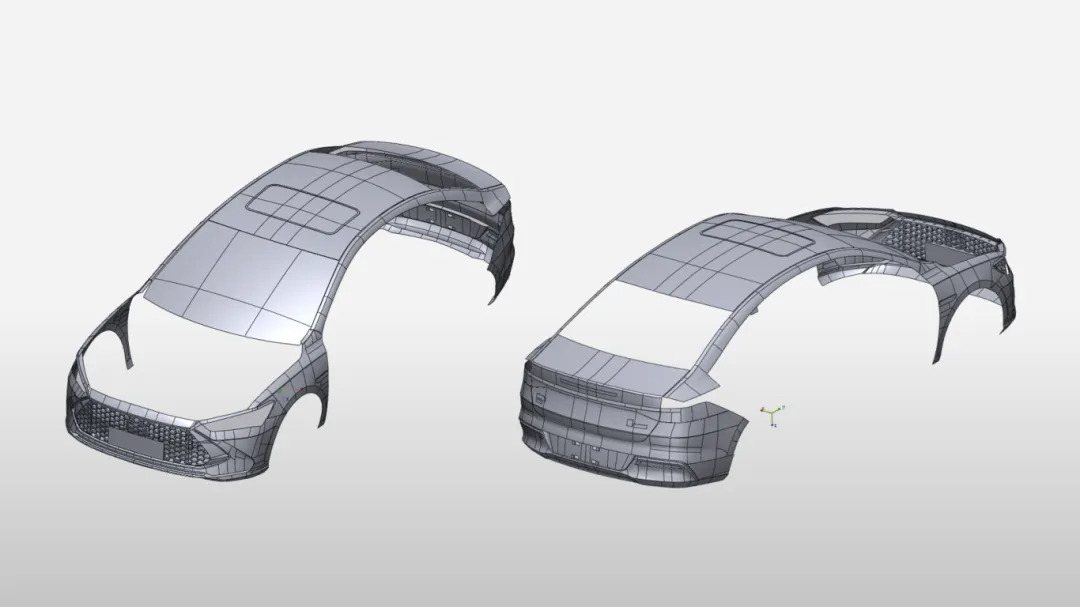

02.整车雷达布局优化——HyperScan 3D扫描方案 | 高亮深黑轻松挑战 智能追踪无需贴点

为了确保车载雷达设计的最优布局,可利用激光3D扫描采集车辆整体的三维数据。这能够帮助设计团队深入了解可用空间,为雷达设备的安装位置提供精确指导,从而在不影响车辆原有功能的前提下,最大化雷达的视野和性能表现。

| HyperScan智能光学追踪扫描方案以其无需贴点的优势,特别适合整车数据采集,保险杠的内外部结构也能轻松应对。无论是高反光车身,还是深黑色内部细节,均能以522万次测量/秒的速率高效作业,完成高精度扫描。

| 对扫描获取的车身3D数据进行逆向建模,可以为全车雷达布局设计提供直观、精准、高效的指导,确保雷达系统的最优配置。

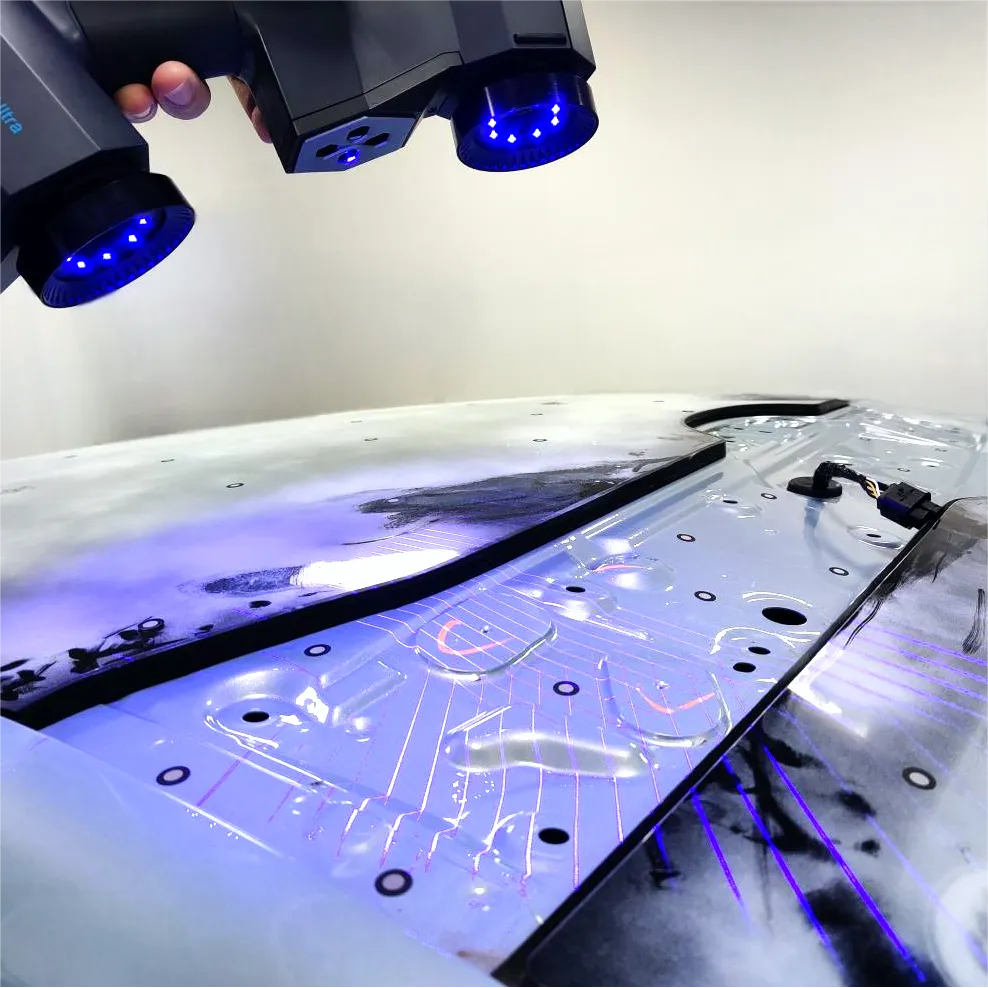

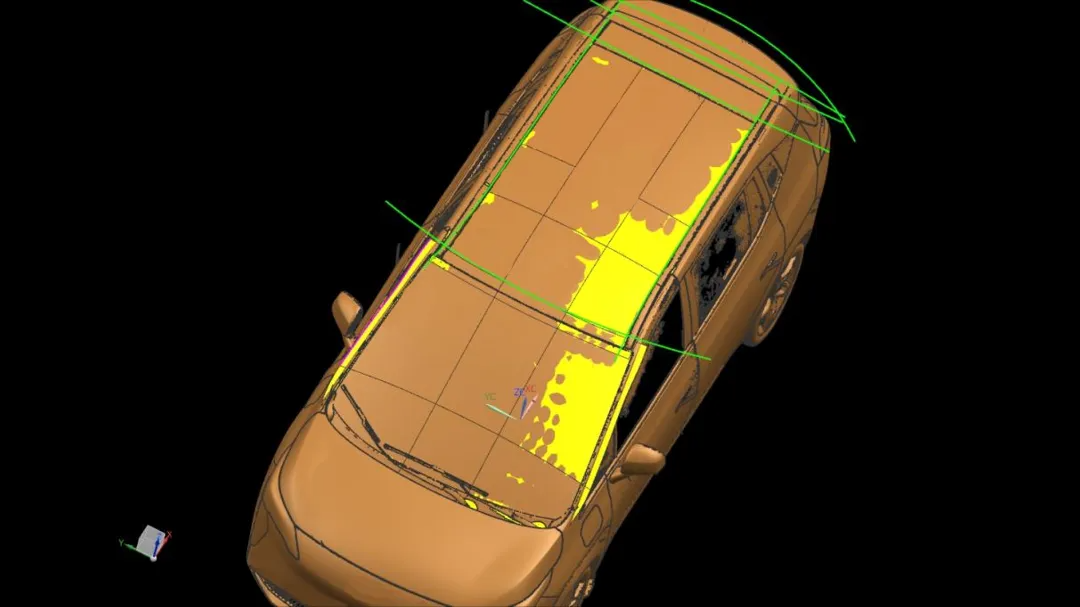

03.车顶雷达安装调试——RigelScan 3D扫描方案 | 每秒700万次测量 计量级精度

车顶也是激光雷达常见的安装位置,能够实现更远距离的探测和感知。在雷达设备与车辆集成阶段,借助3D扫描技术可以精确指导安装和调试,确保雷达罩与其他车辆部件完美匹配,同时显著缩短调试周期。

| 使用RigelScan智能手持激光3D扫描仪分别对车顶部位和雷达部件进行扫描。RigelScan能在每秒高达700万次测量的极致效率下,获取到计量级精度的3D数据,确保每个细节都被精确捕捉。

| 最新扫描数据真实反映了实际安装时的部件状态,通过逆向工程可迅速调整和优化模型,为工程师提供直观的视觉指导,便于现场微调,确保雷达组件准确无误地安装到位,有效减少返工。

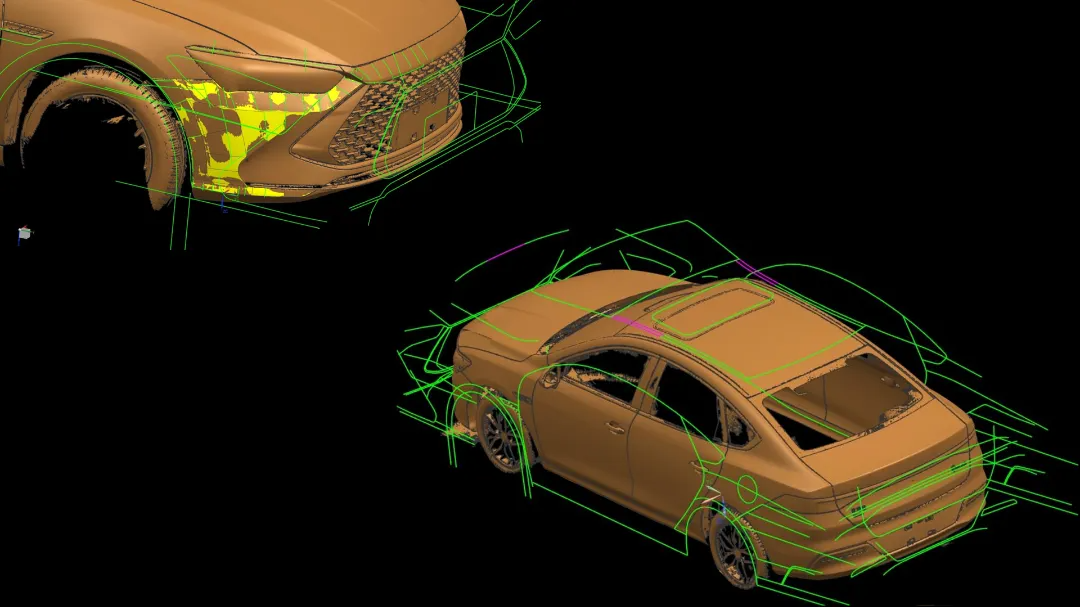

04.整车雷达仿真测试——HyperScan/AtlaScan 3D扫描方案 | 室内室外灵活适应 随时随地快速响应

在雷达设备安装之前,可以利用3D扫描数据创建虚拟模型,对不同安装方案进行仿真测试,评估雷达在不同条件下的性能表现,提前发现并解决潜在的安装问题。通过虚拟测试减少物理原型的需求,可以缩短开发周期,并显著降低开发成本。

| 仍然使用HyperScan扫描采集整车数据,充分发挥其拿来即扫、高效便捷的优势,不到10分钟即可完成汽车完整数据的获取。

| 对于保险杠等关键结构的数据采集,无需大面积贴点,亦可采用AtlaScan手持扫描方案。它以小巧灵活的便携特性,面对户外现场测量需求,能够快速响应并提供高精度的3D数据。

| 在逆向软件中,根据高精度扫描数据构建详细的3D模型,在此基础上进行仿真测试。工程师可基于仿真测试结果,对雷达的布局设计进行迭代改进,最终确保其在实际应用中达到最佳性能。

行业价值

数字化转型正在深刻影响汽车行业的每个环节。激光3D扫描技术作为重要的数字化工具,也在重塑着车载雷达产业链。在定制开发阶段,它不仅提高了设计生产的效率,还通过精确测量和丰富数据支持,确保了雷达设备的高可靠性。在制造环节,通过对雷达各部件进行精确的尺寸检测,还能承担起质量控制的“关键角色”,充分发挥设备的多功能性。

车载雷达是实现智能驾驶的“安全之眼”,激光扫描是确保雷达完美融入汽车的“计量之眼”,共同达成智能感知,让未来的驾驶体验更安全、更舒适、更智能。

尊敬的用户,您好!

请您填写如下表格信息,负责您所在区域的项目经理稍后会跟您详细对接。公司/单位名称

姓名

联系电话

验证码

电子邮箱

所属行业

请选择您所属的行业

所在城市

请选择您所需的服务